Senkerodieren – Kontaktlose Bearbeitung härtester Materialien

Das sogenannte Senkerodieren bzw. die Senkerosion ist ein Verfahren, das im Bereich des Funkenerodierens bzw. der Funkenerosion einzuordnen ist. Dieses Verfahren basiert auf den bereits im 17. Jahrhundert aufgestellten wissenschaftlichen Theorien rund um die erodierende Kraft elektrischer Ladungen. Die Funkenerosion im Allgemeinen sowie das Senkerodieren im Speziellen ermöglichen heute die punktgenaue Bearbeitung elektrisch leitfähiger Materialien. Sofern diese sich mit anderen Techniken nicht oder nur unzureichend (präzise) bearbeiten lassen, kann das Senkerodieren für Abhilfe sorgen. Im Fokus steht beim Senkerodieren vor allem die Herstellung von Spritzgießformen und Druckgussformen.

Senkerodieren – Metallbearbeitung mit elektrischer Ladung

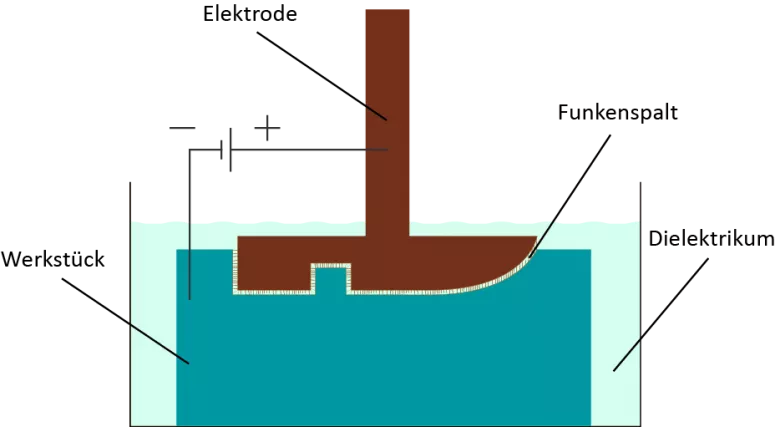

Beim Funkenerodieren werden in erster Linie Metalle bearbeitet, die über eine elektrische Leitfähigkeit verfügen. Über ein sogenanntes Elektrodenwerkzeug werden Funken erzeugt, die wiederum auf das Werkstück überschlagen und dort eine kontrollierte Abtragung des Materials hervorrufen. Der komplette Prozess findet in einem nicht leitfähigen Medium statt, das auch als Dielektrikum bezeichnet wird. Normalerweise werden hierfür Wasser oder Öl verwendet. Die funkenerodierenden Verfahren setzen sich aus vier verschiedenen Varianten zusammen: Bohrerodieren, Drahterodieren, Scheibenerodieren und Senkerodieren.

Beim Senkerodieren muss zunächst eine speziell gestaltete Elektrode hergestellt werden. Diese hat die negative Form derjenigen Oberfläche, die später am Werkstück erzeugt werden soll. Im mit dem Dielektrikum angefüllten Bad wird die Elektrode bis auf einen winzigen Spalt von weniger als einem Millimeter an das Werkstück herangeführt. Erst dann beginnt die Funkenerzeugung, die dafür sorgt, dass das Material gemäß der vorgegebenen Form auf der Oberfläche des Werkstücks abgetragen wird. Die Größe des Funkenspaltes, aber auch weitere Paramater wie Intensität, Frequenz oder Dauer der Entladungen haben eine Auswirkung auf die Abtragungsstärke am Werkstück und müssen dementsprechend exakt eingestellt werden.

Vorteile und Nachteile beim Senkerodieren

Mithilfe des Funkenerodierens lassen sich sehr harte Werkstoffe präzise mechanisch bearbeiten. Auch komplexe und sehr feine Oberflächen können so am Werkstück realisiert werden. Die Umsetzung von Spritzgießformen und Prototypen ist dementsprechend eines der am weitesten verbreiteten Einsatzgebiete des Senkerodierens. Das Senkerodieren bringt zudem den Vorteil mit sich, dass es die Grenzen der anderen Varianten des Funkenerodierens aufweicht: Kann das Drahterodieren beispielsweise in erster Linie schneiden, kommt das Senkerodieren in gewisser Form eher einem Pressen gleich, bei dem tatsächlich nur der voreingestellte und durch die Elektrode vorgegebene Oberflächenteil des Werkstücks bearbeitet wird.

Nachteile des Senkerodierens liegen unter anderem in der aufwendigen und zeitintensiven Herstellung der Elektroden sowie deren Abnutzung während der Benutzung. Häufig wird es wegen des sogenannten Abbrands (Erosion an der Elektrode) notwendig das Werkstück in mehreren Schritten zu bearbeiten bzw. nachzubearbeiten. Zudem ist das komplette Verfahren auf Werkstücke begrenzt, die über eine elektrische Leitfähigkeit verfügen.