Fertigung von Brennstoffzellen & Elektrolyseuren

New Energy Vehicles - "NEVs" sind zu einer der wichtigsten Maßnahmen geworden, um die gesetzten Klimaziele zu erreichen. Wasserstoff wird dabei als Energieträger eine wichtige Rolle spielen. Dieser kann aus erneuerbaren Energien in Elektrolyseuren CO2-neutral hergestellt und dann in Brennstoffzellen in elektrische Energie umgewandelt werden. Gerade im Güterverkehr können Brennstoffzellen ihre Vorteile gegenüber batterieelektrischen Fahrzeugen (BEV) ausspielen. Aber auch im stationären Bereich gibt es viele zukünftige Einsatzgebiete für Brennstoffzellen.

Unsere Lösungen zur Elektrolyseur- und Brennstoffzellenfertigung

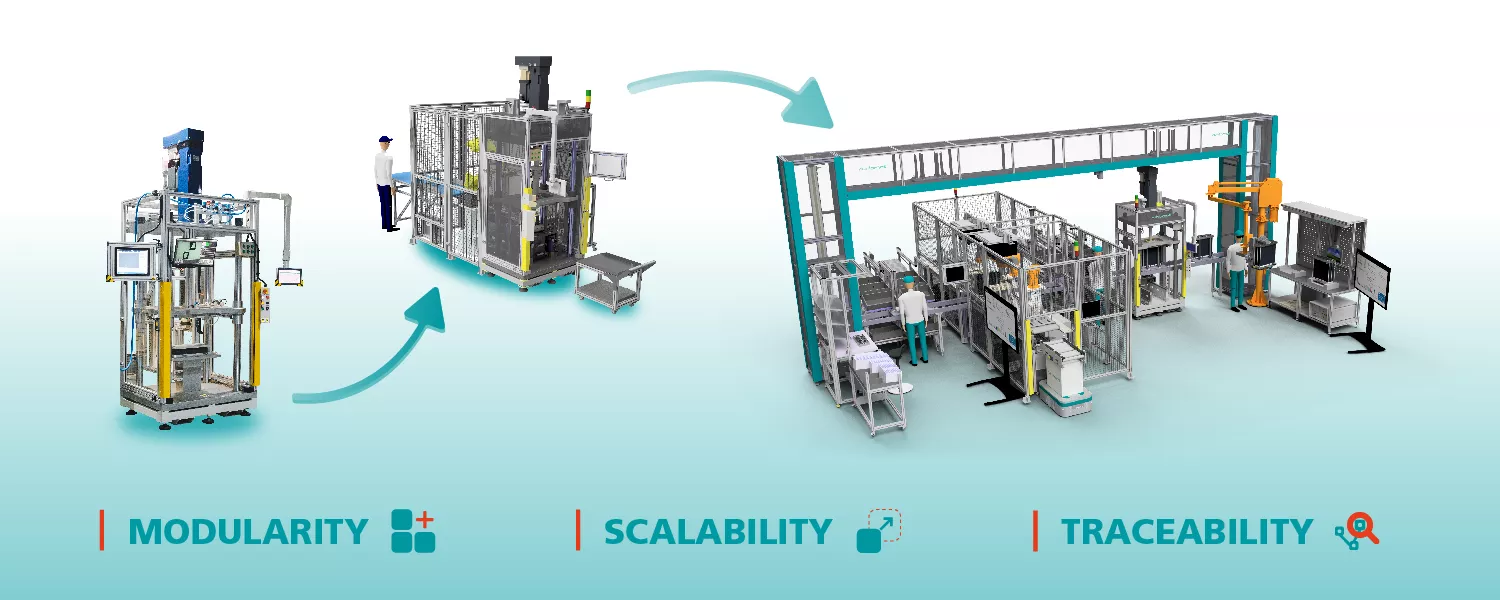

Effiziente Taktzeiten und absolute Präzision sind in der Brennstoffzellenproduktion entscheidend. Unsere Systeme decken alle Prozessschritte von der Komponentenfertigung über die Stackmontage bis hin zum fertigen Brennstoffzellensystem ab. Der modulare, skalierbare Aufbau der Anlagen ermöglicht eine individuelle Anpassung an die vom Kunden angestrebte Produktionskapazität.

Das große Ziel ist, die Herstellkosten von Brennstoffzellen und Elektrolyseuren zu reduzieren, um den Einsatz dieser Technologien wirtschaftlicher zu machen. Dies kann allerdings nur durch Skalierungseffekte erreicht werden, die vollautomatisierte Anlagen mit entsprechend hohen Kapazitäten erfordern. Momentan ist diese Art von Produktionsanlagen auf dem Markt noch nicht verfügbar und auch das Design der Bauteile muss hinsichtlich einer automatisierungsgerechten Konstruktion weiterhin optimiert werden.

Diese Herausforderungen wollen wir gemeinsam mit unseren Kunden meistern. Die Anpassung des Komponentendesigns in Verbindung mit vollkommen neu überdachten Montageprozessen ist der Schlüssel, um dies zu erreichen. Mit internationalen Teams aus Produkt- und Produktionsspezialisten namhafter Institute und Industriepartner arbeiten wir bereits an Maschinenlösungen zur Brennstoffzellenherstellung. Damit tragen wir zur Weiterentwicklung der Wasserstofflösungen und der Förderung der Brennstoffzellenindustrie bei.

Montagelösungen für Stapelproduktion

Fertigungslösungen BPP

Die Dichtungsgeometrie und die exakte, wiederholbare Positionierung der Dichtung haben einen entscheidenden Einfluss auf die Stapelbildung und das Verpressen des Stapels.

Neben dem Dispensen bieten wir gemeinsam mit unseren Partnern auch das Spritzgießen an, um die Dichtung auf Metall- oder Graphitdichtungen aufzubringen. Neben einer zwei- oder dreidimensionalen Vermessung des Dichtungswulstes kann das System mit einer Dichtheitsprüfung ausgestattet werden. Dies gewährleistet eine 100%ige Ausgangsprüfung.

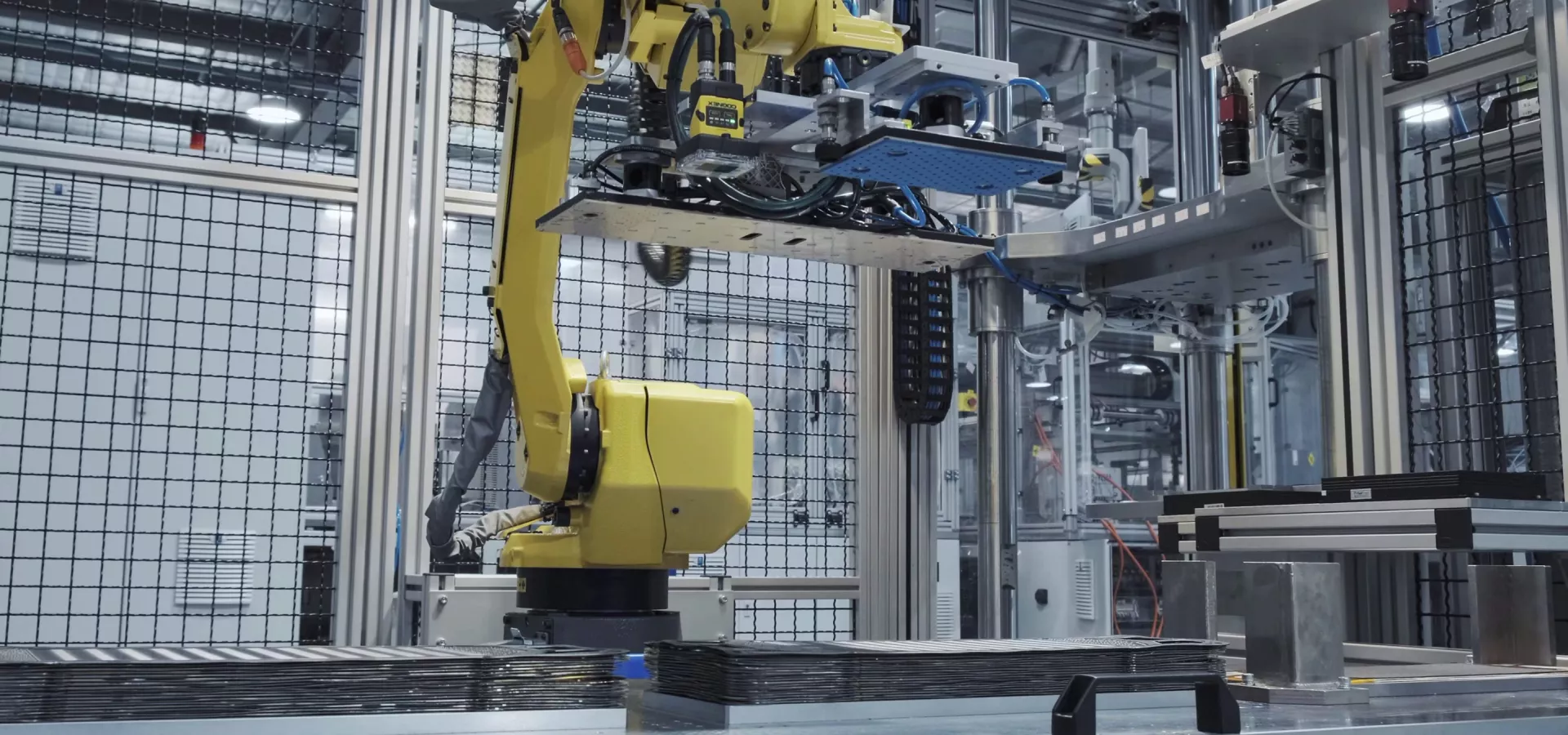

Stapelbildung

Die größte Herausforderung bei der Stapelbildung ist die präzise Positionierung von biegbaren Bauteilen mit empfindlichen Oberflächen. ruhlamat kann hier von seiner langjährigen Expertise in der Produktion von RFID-Inlays profitieren, bei denen u.a. mehrere dünne Folien maßgenau übereinandergelegt werden müssen.

Neben einer halbautomatischen Montagelösung für Kleinserien, mit einer jährlichen Produktionskapazität von ca. 3.000 Stapeln/a (Referenz 330 Zellen), bieten wir auch eine vollautomatische Lösung für eine jährliche Produktionskapazität von bis zu 50.000 Stapeln/a. Auch hier stehen die Skalierbarkeit und die Möglichkeit zur späteren Aufrüstung der Produktionsanlage im Vordergrund.

Pressen und Fixieren

Hier kommen die ruhlamat-eigenen Vario-Servopressen ins Spiel. Nach dem kraft-weg-überwachten Vorspannen des Stapels wird der Brennstoffzellenstapel auf Dichtheit geprüft. Anschließend wird der Stack entweder verschraubt oder mit Laschen fixiert. Für beide Varianten bieten wir teil- oder vollautomatisierte Lösungen an.

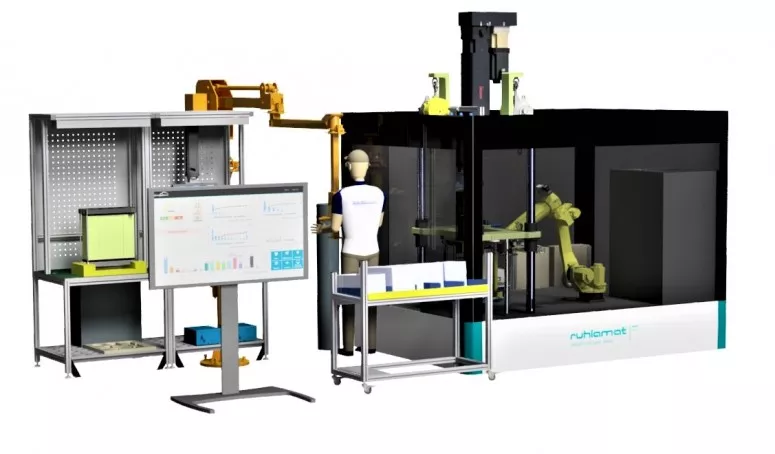

Testsysteme für Brennstoffzellen und ihre Komponenten

Bekanntlich kann schon eine einzige defekte Zelle in einem Stack zum Ausfall des Systems führen. Daher ist eine kontinuierliche, lückenlose Qualitätssicherung aller Komponenten sowie ein abschließender EOL-Test des Stacks eine notwendige Voraussetzung, um die Leistungsfähigkeit der Brennstoffzelle zu gewährleisten.

Neben Bildverarbeitungssystemen (z.B. Erkennung von Oberflächenfehlern in Beschichtungen) und Dichtheitsprüfungen ist die kohärente Verfolgung und Auswertung aller Prozessparameter ein wesentlicher Bestandteil des QS-Systems.

Balance of Plant

Balance-of-Plant (BoP) bezeichnet alle Komponenten eines Brennstoffzellensystems mit Ausnahme des Stacks selbst. Dies sind u.a. Spannungswandler, Luftmassenmesser, Drucksensoren, Turbolader und Pumpen.

Für alle genannten Komponenten kann Ruhlamat sein langjähriges Automatisierungs-Know-how in diesem Bereich einbringen.

Ihr Ansprechpartner:

Haben Sie Fragen oder möchten Sie von uns ein Angebot? Dann schicken Sie uns einfach Ihre Anfrage!

Kontaktformular

öffnen

kundenspezifische Montagelösungen