Montagesysteme - Vergleich verschiedener Typen

Die Globalisierung birgt große Herausforderungen für die industrielle Produktion, wie größerer Konkurrenzdruck oder stärkere Forderungen an die Individualisierung der Produkte, bei immer kürzeren Wunschlieferzeiten. Dies wirkt sich besonders auf die Montage aus. Um die eigene Wettbewerbsfähigkeit zu steigern verlagert man oft die Herstellung von Produktkomponenten oder auch die komplette Montage in Länder mit sehr geringen Lohnkosten. Dabei werden die Reserven, welche in der Verbesserung der vorhandenen Produktionsabläufe liegen, häufig nicht ausgenutzt.

Begriffsklärung

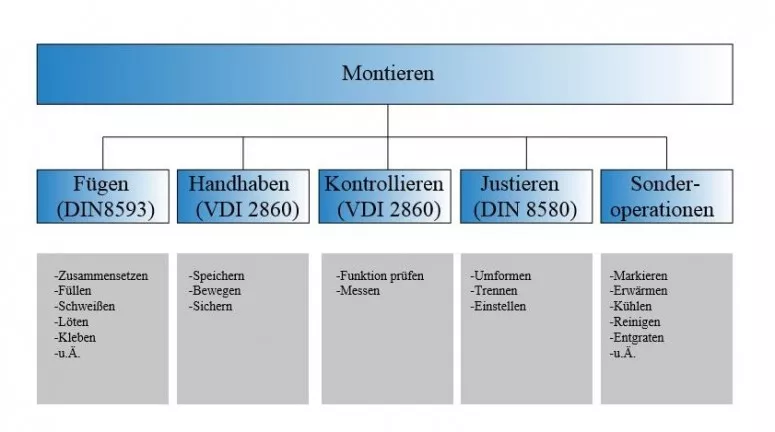

Unter Montage versteht man nach der VDI-Richtlinie 2860 (VDI 1990) die Gesamtheit aller Vorgänge, die dem Zusammenbau von geometrisch bestimmten Körpern dienen.

Man spricht von ihr als eigener Produktionsabschnitt seit Beginn der industriellen Produktion. Grundlegende Betrachtungen finden sich bereits in den 1900 veröffentlichten Schriften des amerikanischen Ingenieurs Frederik Winslow Taylor. Mit der Einführung der Fließmontage durch Henry Ford 1908, entwickelte sich eine extreme Arbeitsteilung. Damit konnte dem Fachkräftemangel entgegengewirkt werden und die Montage entwickelte sich bis auf wenige Ausnahmen zu einer Hilfsarbeitertätigkeit.

Seitdem wurden Arbeitsplätze ergonomischer eingerichtet, kraftaufwändige Arbeitsschritte wurden von Maschinen übernommen und Arbeiter bei gesundheitsgefährdenden Prozessen geschützt. Der Montageprozess hat sich dadurch jedoch – verglichen mit den enormen Fortschritten in der Teilefertigung – nur wenig verändert.

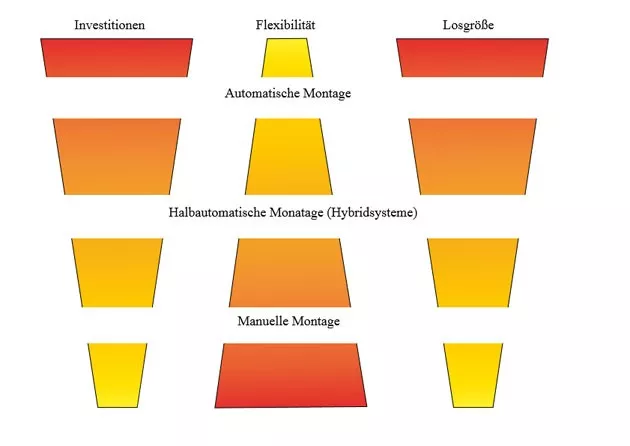

Parallel dazu entwickelten sich automatisierte Montagesysteme, mit der Entwicklung der Vibrationswendelförderer, welche zur Sortierung und Zuführung von Kleinteilen, z.B. Schrauben dienen. Die automatisierte Montage erfordert hohe Investitionen und daher auch hohe Losgrößen. Halbautomatisierte Systeme bei denen Teile des gesamten Fertigungsprozesses automatisch ablaufen nennt man auch hybride Montagesysteme.

Einfluss veränderter Marktbedingungen

Die Auswirkungen der Globalisierung und die Entwicklung des Anbietermarktes zum Käufermarkt, führen zu einem starken Anstieg der Produktvarianten und damit zu einer Losgrößenreduzierung. Die Qualitätsanforderungen steigen stetig und die Just in time – Lieferung wird immer mehr zum Zwang, dabei müssen gleichzeitig die Herstellungskosten reduziert werden, um dem wachsenden Konkurrenzdruck gerecht zu werden.

Daraus lässt sich ableiten, dass die Montage flexibler werden muss. Montagesysteme müssen schnell und leicht an Art und Menge der zu produzierende Produkte angepasst werden können. Der Anteil wieder verwertbarer Komponenten sollte möglichst hoch sein und die Variantenbildung möglichst spät erfolgen. Hierzu setzt man auf standardisierte Funktionsbaugruppen und die Integration von formgebenden Fertigungsverfahren in die Montage. Um die Kosten zu reduzieren ist ein optimales Verhältnis zwischen Personalkosten und Investitionen zu bestimmen und demnach der Montageprozess zu gestalten.

Manuelle Montage

Bei der manuellen Montage (lat. manus = Hand) werden die Montagevorgänge vom Menschen ausgeführt. Optimierungsmöglichkeiten liegen hier demzufolge hauptsächlich in der Verbesserung der Arbeitsbedingungen und der resultierenden steigenden Leistungsfähigkeit der Mitarbeiter.

Die Leistungsfähigkeit eines Menschen wird durch viele Faktoren beeinflusst. Klimatische und akustische Umgebungsbedingungen, das Betriebsklima und natürlich die Gestaltung des Arbeitsplatzes haben auf sie großen Einfluss.

Die Gestaltung der Arbeitsbedingungen nach anerkannten arbeitswissenschaftlichen Grundsätzen zur Vermeidung gesundheitlicher Schäden und der Erleichterung der Arbeit ist verpflichtender Bestandteil des Betriebsverfassungsgesetztes.

Monotone Montagevorgänge sind durch mechanische Hilfsmittel zu unterstützen und die Arbeitsplätze sollten möglichst produktneutral eingerichtet sein.

Eine entscheidende Rolle spielt auch die Eigenkontrolle der geleisteten Arbeit durch den Mitarbeiter. Der Mensch steht hier folglich wie bei keiner anderen Montagetechnik im Mittelpunkt und die Motivation und ausbildungsbedingte Leistungsfähigkeit der Mitarbeiter ist von großer Bedeutung.

Automatische Montagesysteme

Automatisierte Systeme werden seit den 1950er Jahren, vor allem zum Fertigen von Massenprodukten, eingesetzt. Hierfür verwendet man Sondermaschinen, die auf ein Produkt spezialisiert sind. Heutige Anlagen sind dabei oft durch einen modularen Aufbau gekennzeichnet, wobei man verschiedene erprobte Montagesysteme im Baukastensystem zusammenfügt.

Den möglichen Automatisierungsgrad eines Systems, bestimmt zum einen die technische Realisierbarkeit, so ist bspw. ein Ineinanderschieben zweier Bauteile leichter zu realisieren, als das Verkleben oder Verlöten dieser. Zum anderen sind Faktoren wie Kosten, Zuverlässigkeit und Genauigkeit der verwendeten Montagesysteme zu berücksichtigen.

Montageautomaten lassen sich grundsätzlich in Einstationenmaschinen und Mehrstationenmaschinen unterteilen. In der Regel sind sie Einzweckmaschinen. Durch die Einbeziehung von frei programmierbaren Robotern ist auch eine gewisse Flexibilität möglich.

Hybride Montagesysteme

Kombiniert man Handarbeitsplätze mit automatischen Montagesystemen erhält man ein hybrides Montagesystem. Diese bilden den Mittelweg hinsichtlich Stückzahl, Variantenvielfalt, Produktivität und Flexibilität zwischen der manuellen und der automatischen Montage. Sie sind gut geeignet um im mittleren Stückzahlbereich eine hohe Produktivität zu erzielen und werden hauptsächlich eingesetzt um bestimmte leicht zu automatisierende oder sich oft wiederholende Arbeitsschritte im Produktionsprozess zu bewältigen. Auf Grund der an die Marktbedingungen angepassten steigenden Produktvarianz gewinnen solche Systeme zusehends an Bedeutung.

Die Basis für hybride Montagesysteme ist die rein manuelle Montage. Dabei werden einzelne Arbeitsschritte automatisiert, wofür das wirtschaftlichste Verhältnis zwischen automatischen und manuellen Methoden zu bestimmen ist. Dabei ist darauf zu achten, dass der Mensch nicht in den Hintergrund rückt und die Taktzeiten der Automaten an die Mitarbeiter angepasst sind, so dass weder Warte – noch Stresszeiten entstehen.

Flexible Montagesysteme

Flexible Montagesysteme setzten auf den Einsatz frei programmierbarer Füge-und Prüfeinrichtungen. Sie müssen in der Lage sein beliebige Produkte und Varianten in beliebiger Reihenfolge zu montieren und stehen in Konkurrenz zur manuellen Montage. Im Gegensatz zur manuellen Montage müssen hierbei die Einzelteile geordnet verfügbar sein.

Die Peripheriegeräte, welche man dazu oder auch zum Abtransport der Produkte benötigt übersteigen die Grundkosten für die Montageroboter häufig deutlich. Eine halbautomatisierte Variante in Form eines Hybridsystems aus Mensch und Roboter, ist meist die wirtschaftlichere Variante. Für die Arbeitsplatzgestaltung gelten die gleichen Regeln wie bei der Kombination von Montageautomaten mit manuellen Montagetechniken, auch hier sollte der Mensch nicht in den Hintergrund rücken und als Lückenbüßer der Robotik dienen.