Industrieroboter – Erhöhung der Wirtschaftlichkeit

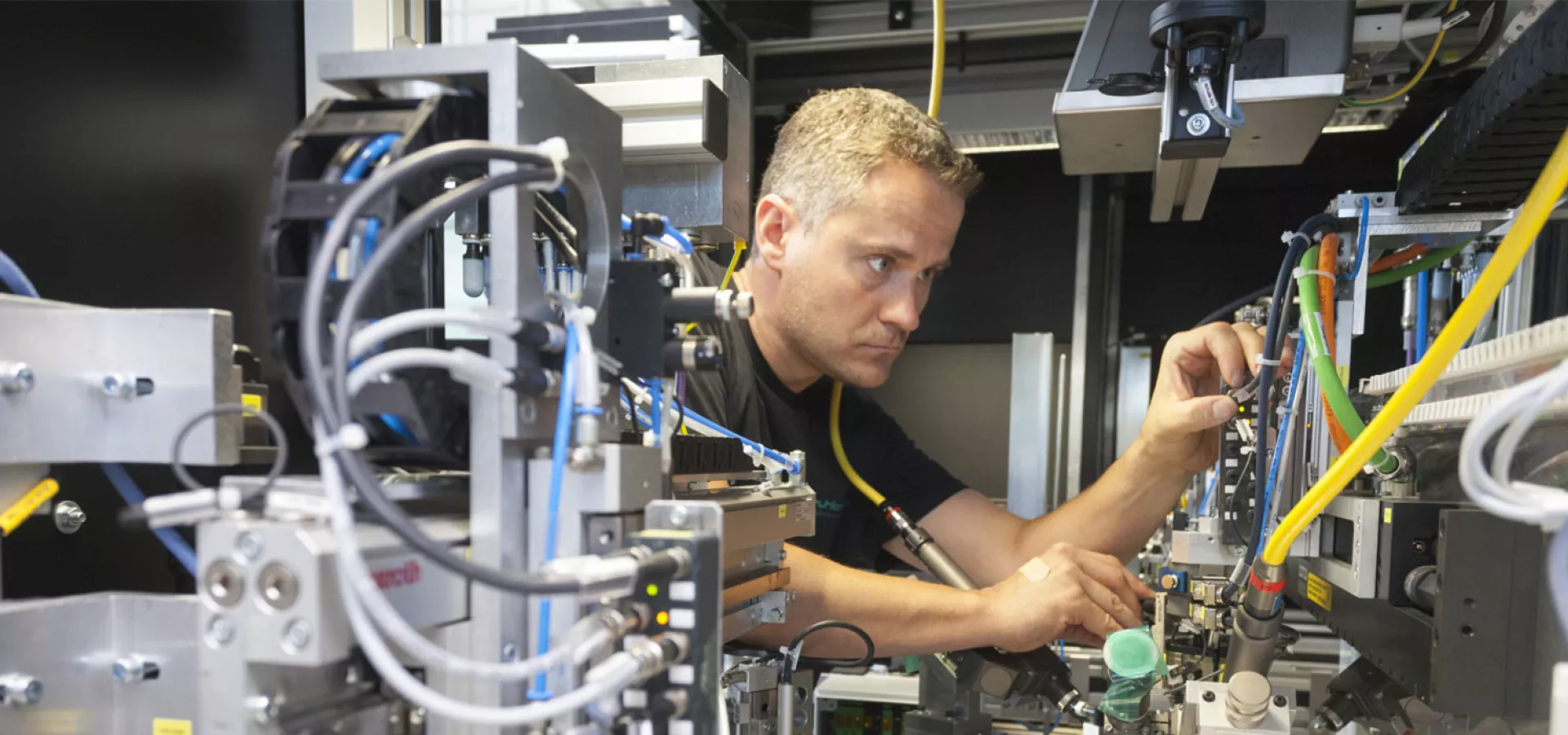

Ein Industrieroboter ist eine programmierbare Maschine zur Montage, Bearbeitung oder Handhabung von Werkstücken. Industrieroboter – auch Industrieller Manipulator genannt – sind speziell für den Einsatz in einem industriellen Umfeld konzipiert und finden zum Beispiel Einsatz in der Automobilfertigung. Sie bestehen in der Regel aus einem Roboterarm, der Steuerung und dem Greifer oder Werkzeug. Solche Roboter werden oftmals auch mit Sensoren ausgerüstet – einmal programmiert, wird der Arbeitsablauf autonom durchgeführt oder kann abhängig von den Informationen der Sensoren auch variiert werden.

Welche Industrieroboter gibt es?

Industrieroboter gibt es in den unterschiedlichsten Ausführungen und von den verschiedensten Herstellern. Sie werden gewöhnlich als Grundgerät angeschafft und dann mit Werkzeugen, die der gewünschten Anwendung entsprechen, an ihre Aufgabe angepasst.

Industrieroboter werden anhand der verwendeten Kinematik unterschieden in:

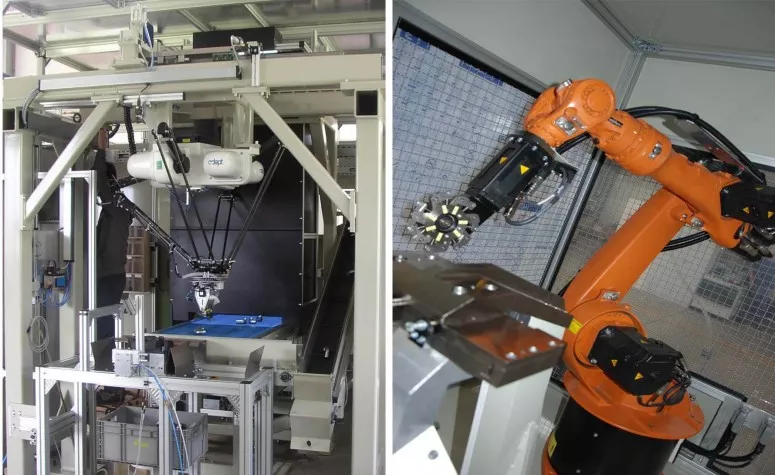

• Parallele Kinematik

• Serielle Kinematik

Die serielle Kinematik besteht aus einer Aneinanderreihung von Armteilen, bei einem Parallelroboter hingegen wirken mehrere Schubgelenke direkt auf den beweglichen Werkzeugträger. Beim Parallelroboter wird der Antrieb nicht mit der Masse der folgenden Antriebe und Glieder belastet – daraus resultiert eine nur geringe bewegte Eigenmasse und die Mechanik ist dadurch präziser. Ein Hybridroboter ist ein Mittelding aus seriellem Roboter und Parallelkinematik, seine Antriebe sind nicht komplett fest.

Die Traglast ist ein entscheidendes Kriterium bei Industrierobotern. Sie gibt die Masse an, die am Ende des Greifarms maximal zu befestigen ist. Die Bandbreite geht bei Gelenkarmrobotern von 2,5 kg bis ca.1.700 kg. Aber auch die Genauigkeit und Dynamik sind wichtige Größen. Die heutigen Industrieroboter haben meistens sechs Achsen – erst ab drei Achsen darf der Begriff Industrieroboter überhaupt benutzt werden.

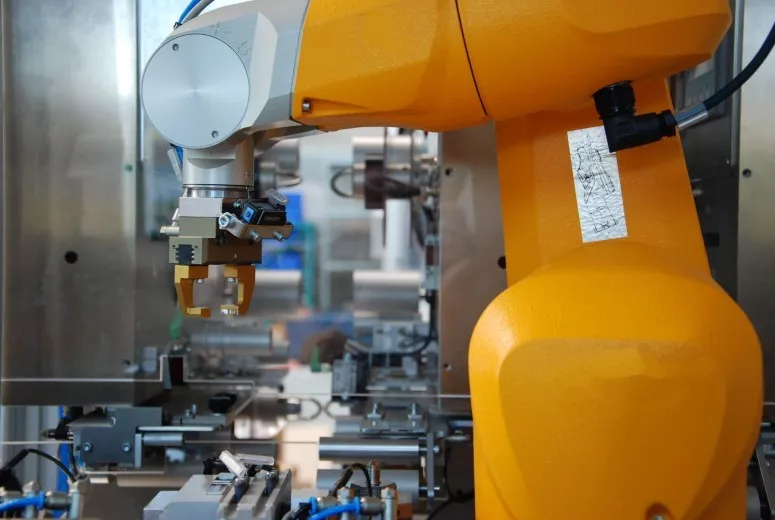

Die Autoindustrie setzt Industrieroboter in großer Stückzahl für Lackier- und Montagearbeiten ein. Der große Vorteil der Roboter ist es, dass die Bewegungsabläufe frei programmierbar sind und so auch abweichende Handhabungsabläufe verschiedener Fahrzeugmodelle abdecken. Durch die große Anzahl der verwendeten Roboter werden diese mittlerweile in großen Stückzahlen gefertigt und die Preise sind in den letzten Jahren stark gefallen. Dadurch wird der typische Knickarmroboter inzwischen auch in vielen anderen Branchen eingesetzt.

Greiftechnik – Herzstück der Anlage

Die Greiftechnik ist das Herzstück eines jeden Industrieroboters – sie ist verantwortlich für den optimalen Einsatz. Der Knickarm- oder Gelenkarmroboter ist dem menschlichen Arm nachempfunden. Dementsprechend ist es auch ein Knickarmroboter, der bei Branchenfremden als Industrieroboter im Gedächtnis haften bleibt und an dem bei dem Begriff gedacht wird. Dieser ist allerdings nur einer von mehreren Gestaltungsvarianten, denn es gibt folgende Greifsysteme:

• Vakuumgreifer

• Mechanische Greifer

• Magnetgreifer

Das Greifsystem ist die Verbindung zwischen Roboter und Werkstück. Der Zugriff erfolgt über Formpaarung, Kraftpaarung oder Stoffpaarung. Der Roboterarm besteht aus einer Reihe von starren Gliedern, die miteinander durch Schub- und Drehgelenke verbunden sind und somit multifunktional nutzbar sind. Durch gesteuerte Antriebe werden die Gelenke verstellt. Ganz am Ende des Arms ist die Basis und am anderen Ende das frei bewegliche Stück, welches mit einem Greifer oder Werkzeug bestückt ist.

Antriebssysteme – Drehstromservomotoren mit Resolver

Für den Antrieb moderner Industrieroboter dienen heute Drehstromservomotoren. Diese sind mit einem Resolver ausgestattet, der bei drehender Achse zwei Signale liefert. Er ist mit der Motorachse fest verbunden und erlaubt die Erzeugung eines Zählimpulses und die Erfassung der Rotorlage. Dadurch ist es möglich, die Position der Achse und des Roboters zu erfassen.

Früher waren die Motoren mit zwei unterschiedlichen Systemen ausgestattet, um zum einen die Position und zum anderen die Rotorlage zu erfassen. Sie wurden mit separaten Kabeln angeschlossen und waren auf den Antrieben montiert. Dadurch mussten bei Robotern dieser Generation neben dem klassischen Leistungskabel noch zwei Kabel zur Steuerung verlegt werden.

Robotersteuerung – Koordination der Achsen und des Greifers

Die eigentliche Robotersteuerung ist für die Koordination der Achsen zuständig und dafür, dass sich der Greifer mit der gewünschten Geschwindigkeit und Genauigkeit über die programmierte Bahn bewegt. Außerdem verarbeitet sie die Sensorsignale des Greifers und für die Greiferaktoren. In einigen Aufgabenbereichen ergeben sich durch unterschiedliche Aufgaben komplexe Handhabungsabläufe, sodass unterschiedliche Bewegungen ausgeführt werden müssen.

In den letzten Jahren hat sich im Bereich der Steuerungen sehr viel getan und Roboter werden per PC gesteuert. 1999 entwarf das Unternehmen Dortmunder Roboterbau den ersten Roboter mit PC-Steuerung und einer Touch-Screen Bedienoberfläche. Durch die inzwischen hoch ausgereiften PC Systeme bieten diese einige Vorteile. Hierzu zählt auch die BUS-Technologie, die eine einfache Schnittstelle zu den Roboterachsen und der anderen Peripherie zulässt. Als Programmiersprache werden verschiedene vom Hersteller meist eigen entwickelte Programmiersprachen wie z.B. NQC, VAL/VAL2/VAL3, KRL und RCCL verwendet. In der Zukunft liegt der Ansatz darin, die Roboterprogrammierung möglichst einfach und benutzerfreundlich zu gestalten.

Eine weitere Steuerungsmöglichkeit ist der Einsatz einer Speicherprogrammierbaren Steuerung (SPS). Damit ist es möglich den Roboter zu kontrollieren. Dabei erfolgt die Anbindung der SPS an den Roboter zusammen mit Sensoren und den sogenannten Aktoren über eine Schnittstelle. Sensoren sind alle Eingänge, die dem Roboter das Geschehen vermitteln, wie beispielsweise Lichtschranken. Aktoren hingegen werden an den Ausgängen des Roboters angeschlossen, wie zum Beispiel der Greifarm.

Die Roboteranwendungen und die SPS werden üblicherweise über einen Feldbus verbunden. Dadurch wird der Aufwand für Verdrahtungen verringert.

Inzwischen werden in modernen Anlagen Ethernet-basierte Feldbusse z. Bsp. Profi-Net eingesetzt. Diese Feldbusse sind flexibel und schnell.

Schutzeinrichtungen – Schutz der Menschen vor etwaigen Gefahren

Industrieroboter erhöhen die Wirtschaftlichkeit und erleichtern dem Menschen die körperliche Arbeit – doch sie bringen auch Risiken und Gefahren mit sich. Um Personen vor diesen Gefahren zu schützen, gibt es entsprechende Schutzeinrichtungen. So müssen die Arbeitsräume von Menschen und Maschinen voneinander getrennt werden, da es einem Roboter nicht möglich ist, seine Umwelt selber wahrzunehmen. Damit der Bedienerschutz richtig gewählt wird, ist zunächst eine Risikoanalyse erforderlich.

Erst wenn sämtliche Gefahrenpotenziale einer Maschine erkannt, die Risiken ermittelt und die dafür erforderlichen Schutzeinrichtungen definiert wurden, erfolgt die Auswahl der geeigneten Schutzmaßnahmen. Diese müssen den Menschen schützen, dürfen aber nicht die Bedienbarkeit und Funktionsfähigkeit des Roboters einschränken.

Hierbei wird unterschieden zwischen:

• Trennenden Schutzeinrichtungen

• Berührungslos wirkenden Schutzeinrichtungen

Als trennende Schutzeinrichtungen dienen Schutzgitter, Zäune und Verkleidungen. Diese werden dauerhaft zwischen Benutzer und Gefahrenbereich angebracht. Bewegliche Schutzeinrichtungen sind Flügeltüren oder Schiebetüren, welche die gleichen Merkmale aufweisen wie feststehende Einrichtungen, jedoch wird hierbei der Öffnungsvorgang überwacht. Zum Beispiel stoppt die Maschine automatisch in der Bewegung, wenn der Benutzer den Bereich betritt.

Lichtgitter und Lichtschranken sind weit verbreitet als berührungslos wirkende Schutzeinrichtungen. Bei einer Unterbrechung des Lichtstrahls erfolgt ein Abschalten der Maschine. Spezielle Lichtgitter erkennen Finger oder andere Körperteile und werden ebenfalls als Schutzvorrichtung eingesetzt. Sie haben den Vorteil, dass sie deutlich flexibler sind. Darüber hinaus können sie mit Anlagen verkettet und automatisiert werden und sind in der Lage, zwischen Material und Mensch zu unterscheiden.

Lichtvorhänge ermöglichen eine relativ flexible Installation, der Abstand der Lichtvorhänge zur gefahrbringenden Bewegung ist allerdings abhängig von deren Abschaltzeit.

Wenn sie Fragen haben oder weiter Informationen zu Roboteranwendungen benötigen, nehmen Sie Kontakt mit uns auf!