Industrie 4.0 – Datengetriebene Ökonomie

>> Lernen ist wie Rudern gegen den Strom. Hört man damit auf, treibt man zurück. << Laozi

Ein Aphorismus, welcher im 4. Jahrhundert v. Chr. entstand, gilt natürlich nicht nur für Privatpersonen, besonders in unserer schnelllebigen Zeit, auch für Unternehmen, Gemeinschaften oder ganze Volkswirtschaften. Heute stehen wir kurz vor einer weiteren industriellen Revolution. Daher ist das wichtigste Projekt des Bundesministeriums für Wirtschaft und Energie (BMWi) die digitale Vernetzung des produzierenden Gewerbes, welches als Industrie 4.0 bezeichnet wird.

Daten werden so zu einer neuen Wertschöpfungsquelle, vielleicht sogar das Öl des 21. Jahrhunderts. Es werden komplexe vernetzte Fabriken entstehen, sogenannte Cyber-physikalische-Systeme, Maschinen, Lagersysteme und Betriebsmittel, welche sich selbstständig oder auch gegenseitig steuern, auf andere Produkte umrüsten oder sogar warten und reparieren.

Doch was genau stellt man sich unter diesen Cyber-physikalischen-Systemen vor? Welche Auswirkungen wird das für die Unternehmen und insbesondere auf den Menschen und die industrielle Arbeit an sich haben? Wird es in Zukunft menschenleere Fabriken geben?

Diesen Fragen wollen wir in diesem Blogbeitrag auf den Grund gehen.

Industrie 4.0 – Begriffsklärung

Der Begriff Industrie 4.0 soll grundlegend zwei Tatsachen beschreiben.

Zunächst soll verdeutlicht werden, dass die Entwicklungen in den kommenden Jahren eine vierte industrielle Revolution darstellen werden. Außerdem zeigt die Versionsangabe (4.0), dass sie hauptsächlich von der Informationstechnologie angetrieben wird. Zunächst wollen wir einen Blick auf die vergangenen industriellen Revolutionen werfen.

Die erste industrielle Revolution begann um 1750 mit der Entwicklung der Dampfmaschine. Auf Grundlage dieser gefertigten Arbeits – und Kraftmaschinen wurde die Industrialisierung ermöglicht und leistete einen großen Beitrag dazu, dass seitdem in den industriell geprägten Ländern keine Hungersnöte mehr entstehen. Daraus resultierte ein enormes Bevölkerungswachstum und die Urbanisierung der Gesellschaft.

Die zweite industrielle Revolution begann um 1870 mit der Entdeckung der elektrischen Energie und der Entwicklung elektrischer Maschinen und Antriebe. Oft wird hier auch von einer organisationsgesteuerten Revolution gesprochen, welche auf Fließbandproduktion und Taylorismus beruht. Die Elektrizität hatte aber einen bedeutenderen Anteil, da durch elektrische Generatoren und Motoren eine Dezentralisierung der Krafterzeuger und Verbraucher ermöglicht wurde, und keine zentrale Kraftmaschine mehr in jeder Fabrik benötigt wurde. Dadurch wurde die großindustrielle Massenproduktion ermöglicht und vor allen Dingen im Automobil – und Maschinenbau oder der Elektro – und Chemieindustrie zügig vorangetrieben.

Nach einer Unterbrechung des technologischen Fortschritts durch zwei Weltkriege und der Fokussierung auf kriegsnützliche Industrien, ging es um 1960 mit der dritten industriellen Revolution weiter. Diese wurde vor allem durch die Elektronik und Informations – und Kommunikationstechnologie beeinflusst, die eine Automatisierung vieler Produktionsprozesse ermöglichte und so die Grundsteine für die moderne, variantenreiche Serienproduktion legte. Nach den Wirtschaftswunderjahren der 60er und 70er Jahre waren viele Märkte gesättigt. Es ging nicht mehr nur darum zu produzieren, die Wünsche der Kunden wurden immer individueller. Es wurde immer mehr auf Qualität und Selektivität geachtet und die variantenreiche Serienproduktion rückte immer mehr in den Vordergrund.

Im Zuge der vierten industriellen Revolution wird die Individualisierung, durch die Vernetzung bestehender Anlagen und den Aufbau Cyber – physikalischer – Systeme, weiter vereinfacht. Unternehmen müssen immer flexibler werden, unterschiedliche Varianten, teilweise auch personalisierte OEM Produkte auf den Markt bringen, um sich behaupten zu können. Verkaufsmengen können immer schwerer prognostiziert werden, doch die Kunden verlangen immer kürzere Lieferzeiten, hierfür gilt es Lösungen zu finden.

Cyber – physische –Systeme

Vernetzt man mehrere automatisierte Anlagen (z.B. über das Internet) miteinander, so dass diese gegenseitig Informationen austauschen können, so entsteht ein Cyber – physisches –System.

Cyber – physische – Systeme sind also Systeme mit eingebetteter Software, die über Sensoren und Aktoren verfügen, die erfassten Daten auswerten und speichern und, was sie von „normalen“ Automatisierungssystemen unterscheidet, mit Kommunikationseinrichtungen untereinander und weltweit verbunden sind. Außerdem sollten sie Daten und Dienste nutzen die weltweit verfügbar sind (Internet) und über Mensch – Maschine Schnittstellen verfügen.

Dadurch entstehen intelligente Betriebsmittel, welche miteinander kommunizieren, Daten austauschen und gegebenenfalls selbständig Lösungen für etwaige Probleme finden.

Cyber – physische - Systeme ermöglichen eine dezentrale, enorm reaktionsfähige und kontextabhängige Produktions – und Logistiksteuerung, die verstärkte Nutzung dezentraler Sensorinformationen, sowie situationsbedingte, lokale Regelkreise, die Entscheidungsalternativen absichern (z.B. mit Hilfe virtueller Modelle der physikalischen Welt).

Maschine – Maschine – Kommunikation (M2M)

Grundvoraussetzung für einen erfolgreichen Start der Industrie 4.0 ist die Maschine – Maschine – Kommunikation (kurz M2M). M2M steht dabei für einen automatisierten Informationsaustausch zwischen technischen Systemen untereinander oder gekoppelt über eine zentrale Stelle. Dadurch wird die Informationstechnik mit der Kommunikationstechnik verknüpft und es entsteht das sogenannte „Internet der Dinge“.

Die Entwicklung von M2M Lösungen ist sehr komplex, da eine große Zahl unterschiedlichster Technologien und Systemkomponenten beherrscht werden müssen.

Zu einer M2M Lösung gehören neben eingebetteten Systemen mit Sensoren, Aktoren, etc. eine Kommunikationskomponente, die es ermöglicht, die Sensorwerte zu einem Auswertesystem zu übermitteln (bspw. Mobilfunk).

Das Auswertesystem prüft die Werte, vergleicht sie beispielsweise mit vorgegeben Sollwerten und alarmiert im Problemfall nachgelagerte Systeme.

Es können vier Bereiche unterschieden werden, auf die M2M –Kommunikation immer größere Auswirkungen haben wird:

- Zum ersten Bereich zählen Business – to – Business Lösungen. Dazu zählen Anwendungen aus der industriellen Automatisierung (Maschinenbau, Steuerungstechnik, Automatisierungstechnik), sowie Anwendungen in der Transport – und Logistikindustrie oder der intelligenten Energieversorgung.

- Auch auf konsumentenorientierte Anwendungen, nimmt M2M immer größeren Einfluss, wie man an der fortschreitenden Anbindung von Unterhaltungselektronik an das Internet erkennen kann. Auch in der Haus – bzw. Wohnungsüberwachung und Steuerung, sowie der Gesundheitsversorgung ergeben sich interessante Möglichkeiten (bspw. Die Langzeitüberwachung von gesundheitsgefährdeten Menschen).

- Im dritten Bereich geht es um den effizienten Umgang mit natürlichen Ressourcen und den Einfluss auf Umwelt und Klima, da die Business – to – Business Lösungen in der Regel zu einer Prozessoptimierung führen, welche wiederum einen geringeren Energie, - Zeit, - und Ressourcenbedarf bedeuten.

- Der vierte, sehr wichtige, aber schwer vorauszusehende Bereich ist das Innovationspotenzial, welches aus unkomplizierten Zugang zu M2M – Datennetzen entsteht.

Arbeit in der Industrie 4.0

Grundlegend entstehen zwei verschiedene Szenarien. In Ersterem wird das Arbeitsklima des Fabrikarbeiters von heute deutlich angenehmer, monotone oder körperlich anstrengende Aufgaben werden mehr und mehr von Maschinen übernommen, die Beschäftigung wird deutlich abwechslungsreicher und anspruchsvoller. Im zweiten Szenario werden die Mitarbeiter immer perfekter überwacht und benötigen weder Fähigkeiten noch Kompetenzen. Beide Wege sind möglich, beide werden sicherlich von Unternehmen zu Unternehmen oder Ort zu Ort unterschiedlich umgesetzt.

In einer dritten Sichtweise wachsen Mensch und Maschine noch enger zusammen. Die Robotik der Zukunft wird intelligent und lernfähig sein, bestückt mit sogenannten künstlichen neuronalen Netzen (KNN). Sie wird durch intelligente Sensorik in der Lage sein, mit dem Menschen zu kommunizieren, ihm auszuweichen oder ihn mit Hilfe von bionischen Armen bei Montagefertigkeiten zu unterstützen.

Die Technik der Zukunft wird komplexer und adaptiver sein, sie wird sich leicht auf veränderte Randbedingungen, Absatzveränderungen oder Eingriffe durch den Menschen einstellen können. Sie muss den Menschen verstehen lernen, wie auch der Mensch die Technik und das auf eine möglichst einfache und intuitive Art und Weise.

In den Fabriken der Zukunft müssen Maschinen also in der Lage sein, sensorische Rückmeldungen des Menschen zu empfangen und zu verarbeiten, von akustischen Signalen in Form von Sprache bis hin zu Gedanken. Auf der anderen Seite müssen die Maschinen in der Lage sein, Daten dem Menschen mitzuteilen oder nutzerfreundlich zu visualisieren.

Durch die steigende Komplexität der industriellen Wertschöpfung entstehen neue Formen der Arbeitsorganisation; Weiterbildungsmöglichkeiten und lebenslanges Lernen werden wichtiger, als sie es jemals waren.

Fazit

Technik an sich ist weder „gut“ noch „böse“. Die Auswirkungen auf die Arbeitswelt, welche sich aus den technologischen Entwicklungen der kommende Jahre ergeben, hängen in erster Linie von den Entscheidungen der Unternehmen ab.

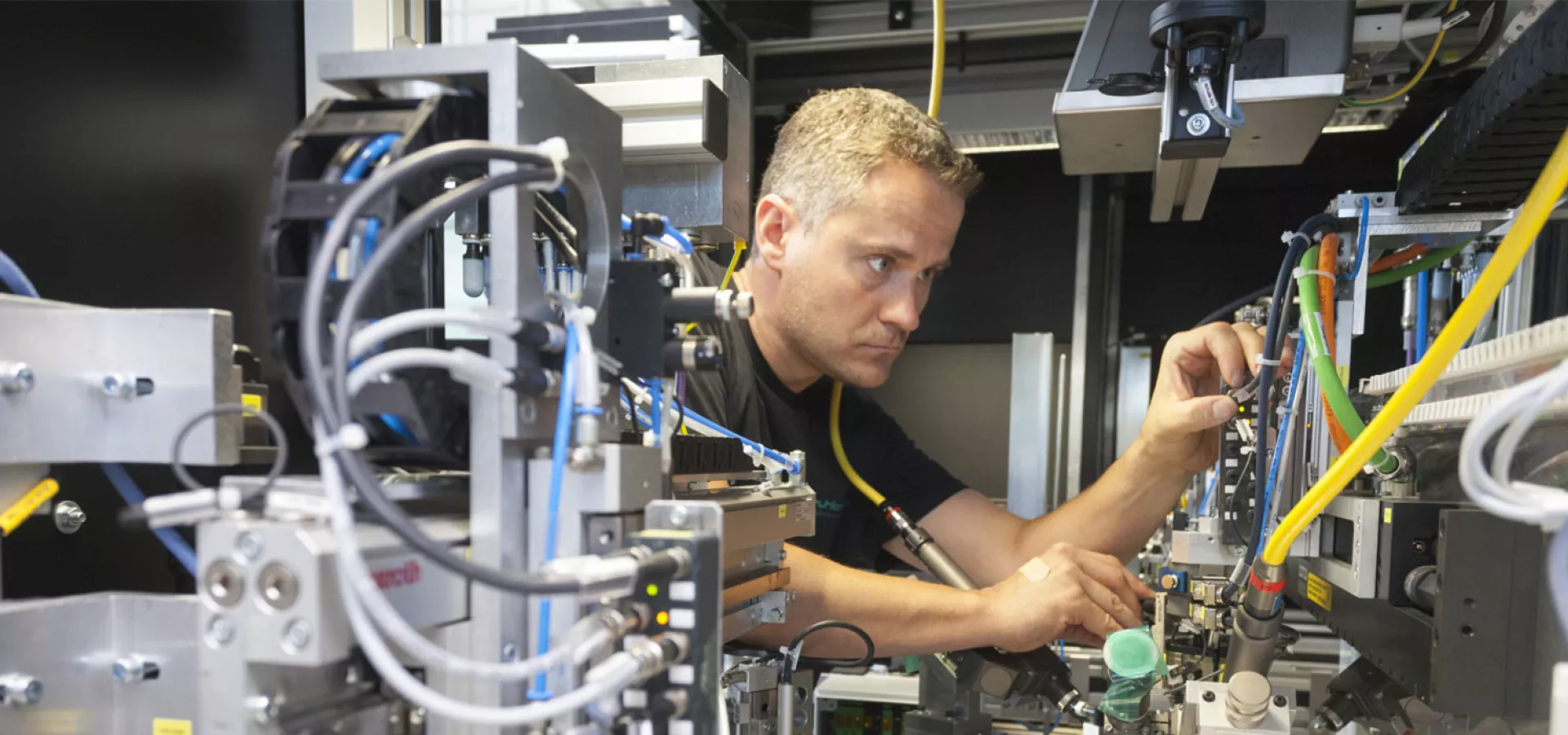

Industrie 4.0 ist kein rein technisches Projekt, sondern ein komplexes, interdisziplinäres, welches aus verschiedensten Blickwinkeln betrachtet werden muss. Fachkräfte werden Weiterbildungen brauchen, um die Sprache der Maschinen zu verstehen. Techniker brauchen ein gewaltiges Know-how, um solche komplexen Systeme im Falle eines Stillstandes zu reparieren.

Die Innovationskraft der Ingenieure wird zukünftig zum entscheidenden Wettbewerbsfaktor, die Unternehmen, welche über exzellente Ressourcen für Forschung und Entwicklung verfügen, werden sich durchsetzen.

Für Unternehmen bieten die Konzepte der Industrie 4.0 gewaltige Möglichkeiten.

Es wird in Zukunft wesentlich flexibler produziert werden können, somit sind auch deutlich mehr Varianten der hergestellten Produkte möglich. Außerdem können durch die steigende Automatisierung und Vernetzung genutzte Ressourcen deutlich effizienter verwendet werden. Experten rechnen in Deutschland bis 2020 mit jährlich 3,3% Effizienzsteigerung, und weltweit ca. 50 Mrd. vernetzten Geräten.