Blechbearbeitung - Das Umformen

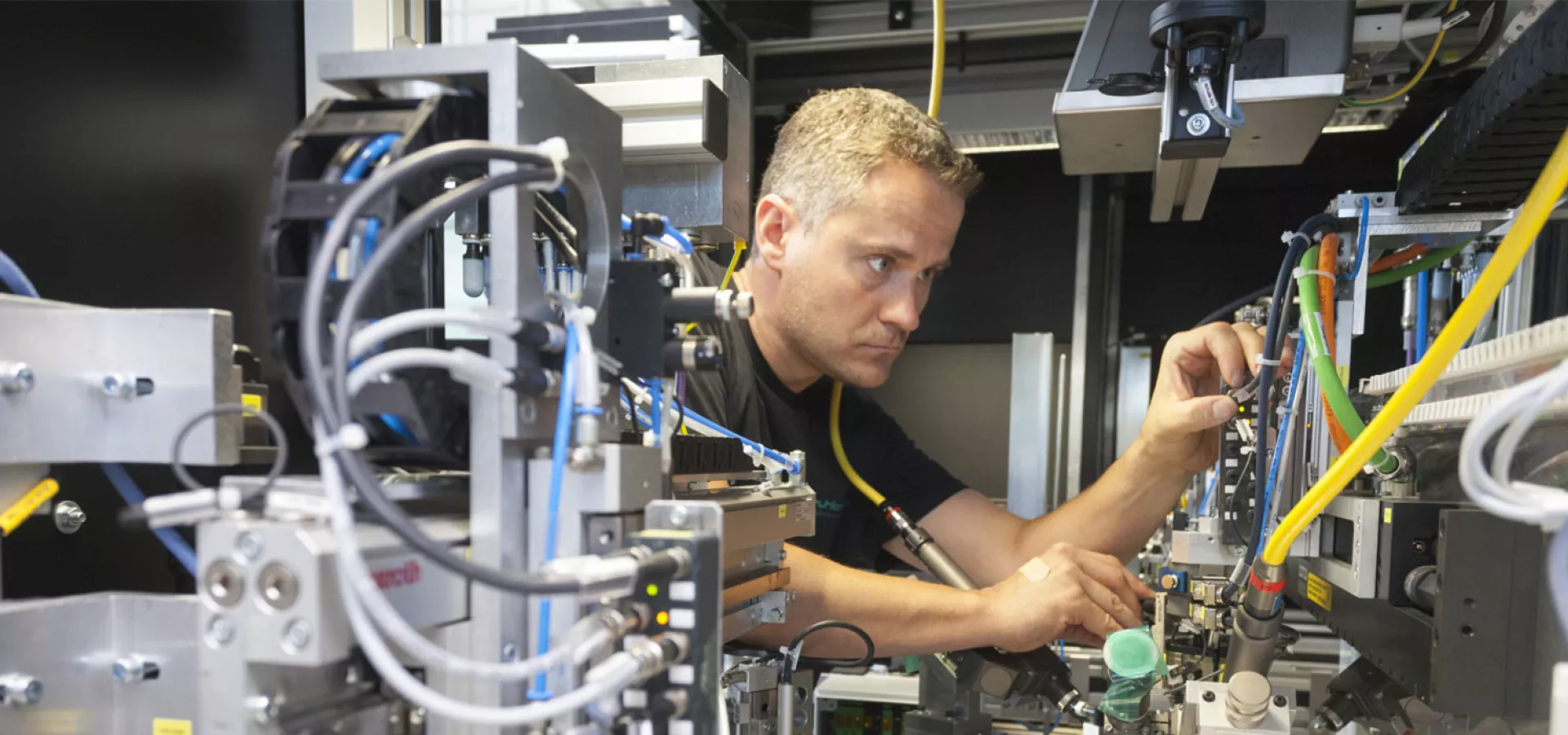

Bleche sind in der Geschichte der Menschheit eines der wichtigsten Halbzeuge zur Herstellung verschiedenster Waren. In einem früheren Blogbeitrag wurde bereits auf die Herstellung und das Lochen und Trennen von Blechen eingegangen. Die Grenzen dieser Verfahren ergeben sich bei der Herstellung dreidimensionaler Bauteile. Hierbei müssen andere Verfahren, wie das Biegen von Blechen, genutzt werden.

Biegen von Blechen

Biegeteile begegnen uns im Alltag jederzeit. Nahezu jedes Gehäuseteil besteht aus mehreren Flächen, die gemeinsam einen rechten Winkel einschließen. Scharniere und Führungsschienen wären ohne Ecken und Kanten ebenso nutzlos. Gebogene Bleche werden mit verschiedenen Verfahren hergestellt, welche alle auf dem gleichen Prinzip beruhen. Das Werkstück wird dabei von einem Stempel in ein Gesenk innerhalb einer Matrize gepresst, wodurch das Werkstück gebogen wird Biegemaschinen, die auf diesem Prinzip beruhen, nennt man Gesenkbiegepressen. Je nachdem wie der Biegevorgang ausgeführt wird unterscheidet man noch zwischen Freibiegen, Prägebiegen und Falzen und Zudrücken.

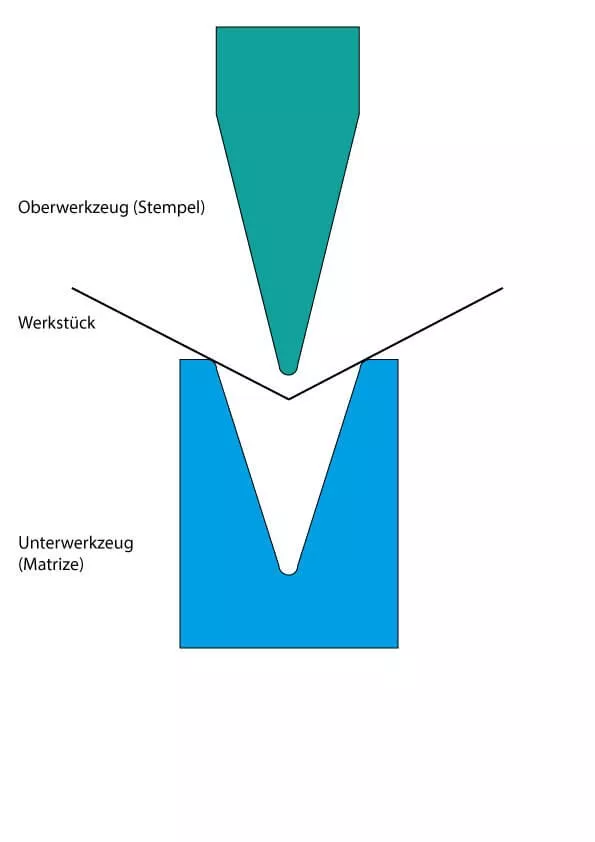

Freibiegen

Beim Freibiegen wird das Werkstück durch den Stempel in die Matrize gepresst, ohne dass die Gesenkwände vollständig vom Werkstück berührt werden. Durch das Pressen in das Gesenk, biegen sich die Schenkel des Bleches nach oben und ein Winkel entsteht. Die Größe des Winkels ist dabei wegabhängig, je tiefer das Werkstück in die Matrize gepresst wird, desto spitzer ist der entstehende Winkel. Moderne Maschinensteuerungen ermitteln dabei automatisiert den Weg und die zugehörige Presskraft, abhängig vom Winkel und den Materialeigenschaften (Verformbarkeit).

Durch Freibiegen lassen sich verschiedenste Winkel bis 179° mit einem Werkzeugsatz fertigen. Das Verfahren ist somit besonders kostengünstig und flexibel. Es werden verhältnismäßig kleine Presskräfte und somit auch relativ kleine und günstige Maschinen verwendet. Der größte Nachteil des Freibiegens war anfangs die Ungenauigkeit der gefertigten Winkel. Das Blech wird nicht nur plastisch sondern auch elastisch verformt, wobei die elastische Verformung nach dem Anheben des Stempels verschwindet. Dadurch federt das Werkstück zurück und der Winkel wird in seiner Größe reduziert. Moderne Maschinen haben eine Sensorik nachgeschaltet, welche den Winkel nach dem ersten Biegevorgang misst und gegebenenfalls ein Nachbiegen auslöst. Damit konnten die Winkelungenauigkeiten auf etwa +/- 0,3° reduziert werden.

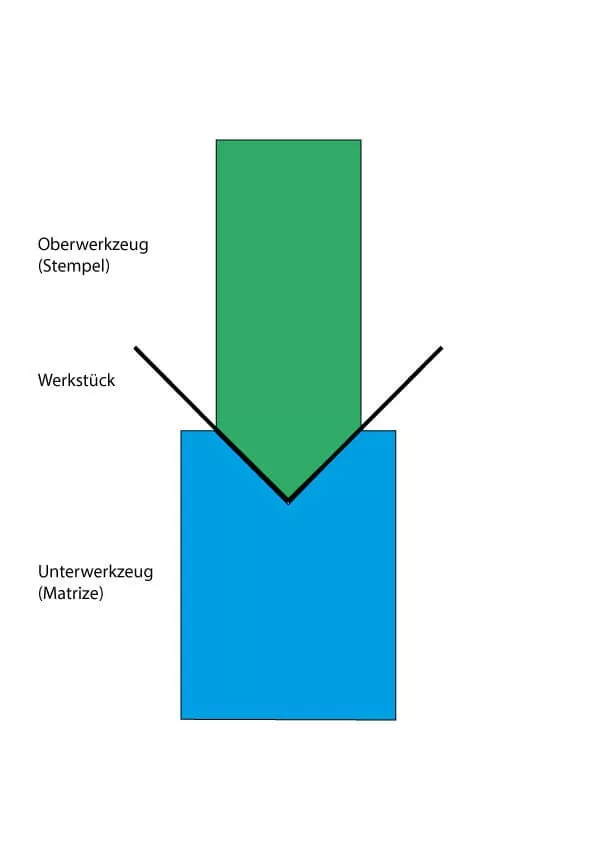

Prägebiegen

Bei Prägebiegen hingegen wird ein Formschluss durchgeführt, dabei wird das Werkstück vollständig in die Matrize gepresst, so dass zwischen Matrize, Werkstück und Stempel kein Freiraum übrig bleibt. Daraus ergibt sich, dass Stempel und Matrize exakt ineinander passen müssen, wodurch für jeden Winkel ein eigener Werkzeugsatz benötigt wird. In dem Moment indem das Werkstück vollständig in die Matrize gepresst ist, kann sich der Stempel nicht weiter bewegen. Die Presskraft wird jedoch von der Maschinensteuerung weiter erhöht, bis ein vorgegebener Wert erreicht wird. Dadurch wird der Winkel stabilisiert, die Rückfederung wird auf nahezu Null reduziert und das Werkstück nimmt die Konturen von Stempel und Matrize an. Das Verfahren ist nicht wegabhängig wie das Freibiegen sondern kraftabhängig. Die Presskräfte sind drei-bis achtmal höher wie beim Freibiegen.

Mit dem Verfahren Prägebiegen werden hauptsächlich 90° Winkel in dünnen Blechteilen gefertigt, bei denen kleine Biegeradien gefordert sind. Besonders häufig wird es bei der Massenfertigung von Elektronikgehäusen eingesetzt. Wenn Bohrungen oder Durchbrüche nahe an der Biegekante liegen, ist es ebenfalls das bevorzugte Verfahren. Außerdem werden Sicken, Scharnierrollen, Kiemen und Z-Kantungen durch Prägebiegen gefertigt.

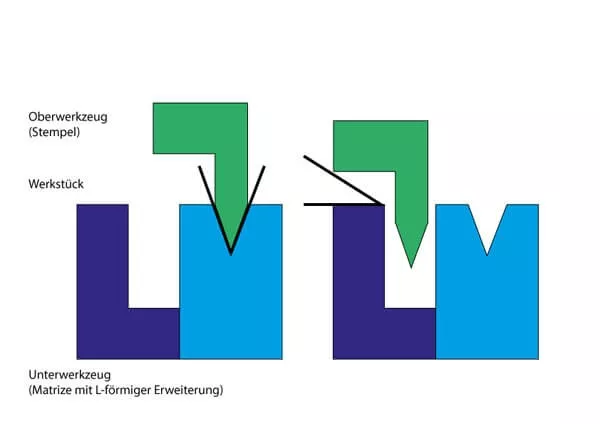

Falzen und Zudrücken

Häufig werden Blechkanten vollständig umgebogen, so dass die Biegeschenkel parallel zueinander liegen. Dadurch wird das gefertigte Teil entweder stabilisiert oder man erzeugt einen Kantenschutz. Falze werden häufig genutzt um später ein anderes Teil daran aufzuhängen. Das Falzen und Zudrücken wird in zwei zeitlich voneinander getrennten Schritten durchgeführt. Zunächst wird ein Winkel von 30° vorgebogen, anschließend wird der Winkel zugedrückt. Beim Falzen bleibt dabei ein Freiraum zwischen den Biegeschenkel, beim Zudrücken werden sie vollständig aneinander gepresst.

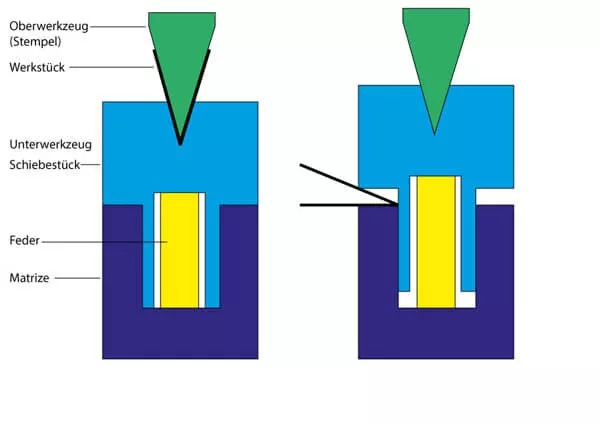

Um beide Schritte an einer Maschine durchführen zu können, werden spezielle Werkzeuge benötigt. Die einfachste Möglichkeit dies durchzuführen, ist an eine Standardmatrize eine L-Förmige Erweiterung anzuschrauben. Das Werkstück wird zunächst in der Matrize vorgebogen. Anschließend fährt die Matrizenaufnahme nach hinten, der Stempel fährt tief in das L ein und drückt den Winkel zwischen Matrizenauflage und einer dazu parallelen Fläche am Stempel zu. Eine andere Möglichkeit ist eine spezielle Matrize, bei der das Gesenk zum Vorbiegen in einem federnd gelagerten Schiebestück liegt, wodurch im unbelasteten Zustand eine Öffnung an der Seite entsteht. Beim Vorbiegen wird die Feder zunächst nach unten gedrückt, der Freiraum schließt sich und das Werkstück wird frei gebogen. Anschließend wird das Werkstück in die Öffnung an der Seite geschoben. Der Stempel wird bis zum Anschlag in das Gesenk gefahren, drückt es nach unten und schließt somit die seitliche Öffnung, wodurch der Winkel zugedrückt wird. Damit wird die Arbeitszeit verkürzt, da die Matrize nicht bewegt werden muss und der Stempel kürzere Wege zurücklegt.

Berechnungen beim Biegen

Gebogene Blechteile enthalten oft eine Vielzahl an Kanten, weshalb es eine große Schwierigkeit darstellt, die Reihenfolge in welcher diese gefertigt werden, festzulegen. Die einzelnen Biegevorgänge dürfen zuvor gebogene Kanten nicht beschädigen oder zerstören. Das Werkstück sollte zwischen den Biegevorgängen möglichst selten gedreht, gewendet oder aus der Maschine heraus genommen werden müssen. Moderne Programmiersysteme helfen dabei dem Bediener. Die Biegereihenfolge wird vom System vorgeschlagen, simuliert und anschließend optimiert.

Bei Biegevorgängen wird das Blech an der Außenkante gedehnt, wodurch sich die Strecke entlang der äußeren Kante verlängert. Der Zuschnitt muss somit vom Konstrukteur verkürzt werden, man spricht dabei von Abkantfaktoren, wofür es standardisierte Formeln gibt. Diese Formeln berücksichtigen die Materialart, Blechdicke, Innenradius und Biegewinkel, jedoch nicht die verwendeten Werkzeuge, Maschinen und Verfahren. Die tatsächlichen Abkantfaktoren lassen sich demnach nur durch Probebiegevorgänge ermitteln. Die dabei ermittelten Werte werden in Tabellen zusammengefasst, um die Konstruktion zukünftiger Blechteile zu erleichtern.

Gesenkbiegepressen

Alle oben genannten Verfahren, werden mit sogenannten Gesenkbiegepressen durchgeführt, welche aus den folgenden Komponenten bestehen.

Der Maschinenrahmen, bestehend aus Seitenteilen und einem Querträger aus massivem Stahl, sowie dem Arbeitstisch, bildet ein stabiles Grundgerüst. Um den Pressdruck zu erzeugen und zu übertragen benötigt man eine Hydraulik, sowie einen Antrieb für den Pressbalken. Dabei werden Presskräfte von 50 bis 3000 Tonnen erzeugt, wodurch sehr dicke Bleche gebogen werden können. Der Pressbalken dient als Aufnahme für die Werkzeuge, welche den Pressdruck auf das Werkstück übertragen, den Stempeln. Der Presstisch dient als Aufnahme der Werkzeuge welche als Form dienen, den Matrizen mit enthaltenem Gesenk.

Zusätzlich enthalten Gesenkbiegepressen ein Hinteranschlagsystem, womit das Werkstück positioniert wird. Auflagekonsolen und Biegehilfen dienen der Aufnahme und Führung des Werkstückes innerhalb der Maschine. Eine zentrale Steuerung, regelt, überwacht und synchronisiert die einzelnen Maschinenfunktionen und deren Zusammenspiel.

Eine Bedienstation mit Monitor und moderner Software ermöglicht die Auslösung und Steuerung der Arbeitsschritte von außen. Die Bedienstation verfügt über Eingabeelemente wie Tastatur und Maus, womit der Bediener der Maschine mitteilt was zu tun ist. Während das Programm durchläuft, kann der Bediener immer den aktuellen und folgenden Arbeitsschritt einsehen und überwachen.

Sollten Sie Fragen zum Thema Blechbearbeitung haben, können Sie uns gern kontaktieren!