Antennenfertigung durch Drahtlegen

Drahtgelegte HF-RFID-Antennen bieten eine Reihe an Vorteilen gegenüber gedruckten, geätzten oder galvanisierten Antennen. Die Form der Antenne wird nur durch die Abmessungen des Trägermaterials und die Lage des oder der Mikrochips beschränkt und ist ansonsten frei wählbar. Diese frei programmierten Formen können über Bediensoftware zügig an einen Automaten übergeben werden, so dass keine Wartezeiten für die etwaige Erstellung eines Negativs oder Ähnlichem entstehen. Das Verfahren ist ökologisch unbedenklich, da keine zusätzlichen Chemikalien, wie Lösungsmittel benötigt werden und es garantiert eine hohe Lebensdauer und Produktqualität.

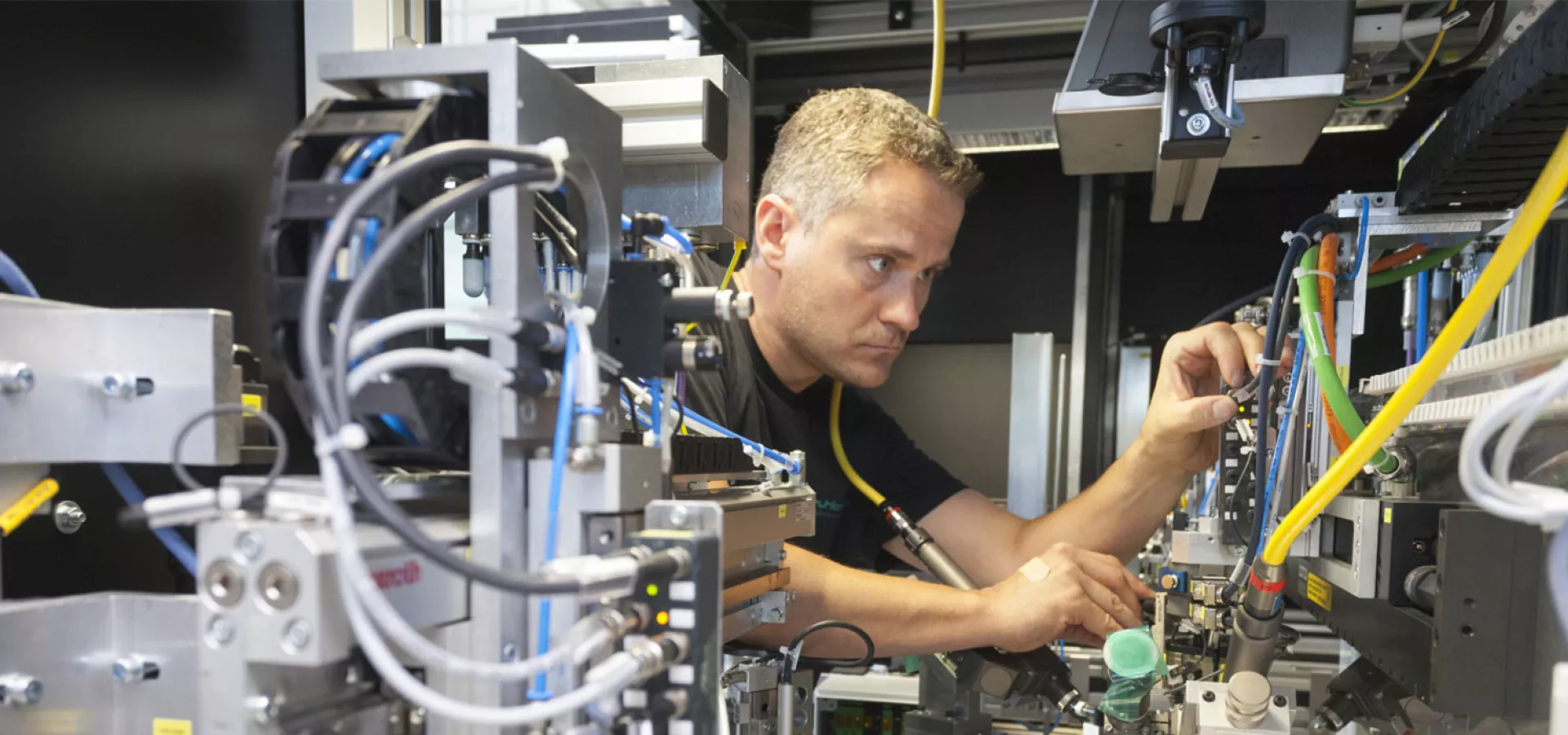

Das Verfahren

Drahtgelegte Antennen werden hauptsächlich bei der Fertigung der Inlays kontaktloser Chipkarten eingesetzt. Dabei wird der Chip zunächst auf einem Substrat platziert. Die Fertigung der Spule erfolgt direkt durch Verlegung eines Drahtes auf dem Trägermaterial sowie die Verbindung der Spulenenden mit den Anschlussflächen des Chips.

Im Ätzverfahren können Spulen ebenfalls direkt auf dem Substrat angebracht werden. Dieses Verfahren ist jedoch deutlich aufwendiger und Spulen können nur mit relativ geringer Kupferdichte hergestellt werden, so dass dementsprechend nur eine geringe Sendeleistung ermöglicht wird.

Die Anbringung von gewickelten Spulen auf einem Substrat erfordert ein aufwendiges Handling sowie ein nachträgliches „Verbacken“ der Spule mit dem Substrat. Somit sind weitere Arbeitsschritte zur Realisierung eines Transponders notwendig, was dieses Verfahren aufwendig und kostenintensiv macht.

Bei der Verlegetechnik erfolgt die Spulenfertigung, wie bereits erwähnt, direkt auf dem Substrat. Dies macht eine zuvor gefertigte Wickelspule überflüssig. Die Fertigung der Spule und die Verbindung von Spulendrahtenden mit den Anschlussflächen des Chips gehen ineinander über und können in einem gemeinsamen Arbeitsschritt durchgeführt werden. So kann zunächst das eine Spulenende mit einer Anschlussfläche des Chips verbunden werden, woraufhin die Ausprägung der Spule auf dem Substrat erfolgt und schließlich das andere Spulende mit einer zweiten Anschlussfläche des Chips verbunden werden.

Das Einbringen des Drahtes in das Trägermaterial erfolgt mit Hilfe von Ultraschall. Eine sogenannte& Sonotrode, bestehend aus einem Ultraschallgeber und einer Drahtdurchführung im Kopf, erwärmt den Draht punktuell so stark, dass er in das Trägermaterial einschmilzt. Bewegt man gleichzeitig die Sonotrode, kann die Antennenspule ins Substrat gezeichnet werden.

Drahtlegen mit Hilfe von Klebefolien

Damit der Draht eine haltbare Verbindung mit dem Trägermaterial eingeht, ist ein thermoplastisches Material zu verwenden, in welches der Draht einschmelzen kann. Es kann auch ein mit Backlack beschichteter Draht verwendet werden. Der Backlack schmilzt unter Hitzeeinwirkung auf und verbindet sich mit dem Trägermaterial. Beschichtet man das Trägermaterial mit einer thermoplastischen Klebefolie als Haftvermittler, können auch Materialien verwendet werden, welche thermisch nicht aufgeschmolzen werden können und auch keine Verbindung mit einem bekannten Backlack eingehen. Dieses Verfahren ermöglicht die Verwendung verschiedenster Basismaterialien und die Verlegung verschiedenster Drahtausführungen. Mit Hilfe von Klebefolien können auch Materialien mit unterschiedlichen Eigenschaften miteinander verbunden werden.

Die Klebefolie (z.B. Polyurethanfolie) wird zunächst durch thermisches Laminieren mit dem Trägermaterial verbunden. Anschließend kann die Spule mit Hilfe von Ultraschall gezeichnet werden, wobei die Klebefolie lokal schmilzt und eine Verbindung mit dem Draht eingeht.

Ultraschall

Als Ultraschall bezeichnet man Schallwellen jenseits des vom Menschen hörbaren Bereichs (Frequenzen größer als 20 kHz). Die Schwingungserzeugung erfolgt in der Praxis elektrisch. Ein Piezokristall wirkt dabei als Wandler und erzeugt aus elektrischen Schwingungen mechanische Schwingungen gleicher Frequenz.

Die dabei entstehende Schallwelle schwingt in Ausbreitungsrichtung, man spricht auch von Longitudinalwelle. Die Welle wird an der Endfläche der Sonotrode reflektiert, wodurch eine stehende Welle entsteht. Durch die auf das Substrat übertragenen Schwingungen führen zu Molekular – und Grenzflächenreibung, woraus wiederum Wärme entsteht. Der Kunststoff erweicht und der Draht wird mit Hilfe einer im Kopf der Sonotrode sitzendenden Drahtdurchführung in die geschmolzene Schicht gelegt.

Vorteile

Die Fertigung der Spule in einer Verlegeebene führt zu einer hohen Biegefestigkeit, wodurch eine Langzeitfunktionalität auch bei häufigen Beanspruchungen gewährleistet werden kann. Die Spule kann beliebig auf dem Substrat verlegt werden. Sie kann speziell im Bereich der Hauptbiegeachsen mäanderförmig ausgeführt werden, wodurch die Stabilität weiter erhöht wird.

Auf der Chipkarte können neben dem Chip und der Spule weitere Bauelemente nötig sein. Da wie bereits erwähnt die Spulenfertigung an kein Muster gebunden ist, können auf dem Substrat auch komplexe Baugruppen angebracht werden. Die Zwischenräume zwischen den einzelnen Bauelementen können dann zur Verlegung der Spule genutzt werden.

Die Effizienz drahtgelegter Antennen bietet einen weiteren Vorteil. Moderne Automaten führen die Produktionsprozesse zusammen. Die Antenne wird dabei auf einen Lead-Frame – Layer gelegt, und mit dem Chip verbunden. Ein Laminiergerät verbäckt diesen Layer mit einem zusätzlichen Compensation – Layer, welcher zum Höhenausgleich dient. Darauf folgt eine Schneideanlage, welche das Produkt, auf das gewünschte Format stutzt. Vollautomatische Maschinen produzieren so einen Durchsatz von ca. 4000 Standard Antennen und ca. 2000 Inlays pro Stunde.