Drahterodieren – Schneidverfahren mit hoher Präzision

Das Drahterodieren gehört, ebenso wie das Senkerodieren, zu den abtragenden Fertigungsverfahren, die nach dem Prinzip der Funkenerosion arbeiten. Häufig wird in diesem Zusammenhang auch vom Drahtschneiden, Schneiderodieren oder der Drahterosion gesprochen. Das Bearbeitungsverfahren kommt in industriellen Fertigungsprozessen, beispielsweise als Alternative zum Fräsen, zum Einsatz. Drahterodieren zeichnet sich dadurch aus, dass elektrisch leitfähige Materialien mit höchster Genauigkeit und beachtlicher Schnittgeschwindigkeit bearbeitet werden können. Im Fokus des Aufgabenspektrums stehen bei der Drahterosion vor allem die Herstellung von Prototypen sowie Schnitt- und Stanzwerkzeugen.

Wie funktioniert das Drahterodieren?

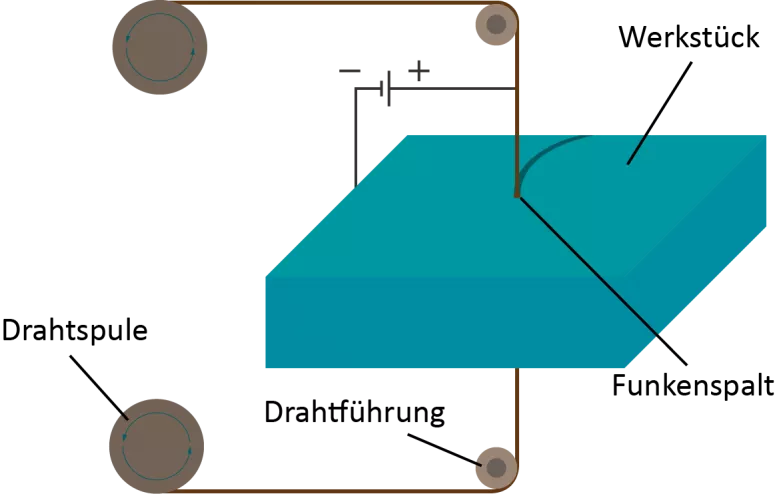

Beim Drahterodieren sind drei Elemente von besonderer Wichtigkeit: Drahtelektrode, Dielektrikumsbad und Werkstück. Sowohl das Werkstück als auch die Drahtelektrode befinden sich während des Schneidvorgangs im Dielektrikumsbad. Dieses wird mithilfe einer nicht leitenden Flüssigkeit hergestellt, wofür entweder deionisiertes Wasser oder spezielles Erodieröl zum Einsatz kommen. Teilweise wird alternativ zum Dielektrikumsbad ein Koaxialstrahl genutzt. Der Draht besteht in der Regel aus Messing, kann jedoch ebenso gut aus Kupfer oder Stahl gefertigt sein. Für das Drahterodieren werden normalerweise Draht-Elektroden mit einem Durchmesser zwischen 0.02 mm und 0.33 mm verwendet.

Der genaue Vorgang verläuft schließlich in drei Phasen: Zunächst werden die Drahtelektrode und das zu bearbeitende Material in einem vorab klar definierten Abstand zueinander gebracht. Wichtig ist, dass beide unterschiedlich geladen sind (Werkstück = Anode und Draht = Kathode). Nun wird mithilfe von elektrischen Spannungsimpulsen ein elektrisches Feld erzeugt (Zündphase) – und zwar genau dort, wo der Abstand zwischen Draht und Werkstück am geringsten ist. In diesem Feld findet eine Beschleunigung der elektrisch geladenen Teilchen statt, die zur Entstehung eines sichtbaren Funkens führt. Hierdurch entsteht große Hitze, die dafür sorgt, dass das Dielektrikum verdampft und das Material von Elektrode und Werkstück schmilzt. In der Folge bildet sich eine Gasblase, die sich wiederum mit Plasma anfüllt (Entladephase). Durch eine einsetzende Impulspause (Pausenphase) wird die Stromzufuhr unterbrochen, sodass die Blase implodiert. Hierbei wird das geschmolzene Material vom Werkstück gelöst und mit dem Dielektrikum abtransportiert. Pro Sekunde werden die Vorgänge von Zündphase zu Pausenphase je nach Maschine bis zu 100.000-mal wiederholt. Dabei entstehen Temperaturen von bis zu 40.000°C.

Wo liegen die Vorteile des Drahterodierens?

Das Drahterodieren gehört heute zum Standardverfahren in der formgebenden Fertigung. Dies liegt an den verschiedenen Vorteilen, die es mit sich bringt: So ist zum Beispiel das Zuschneiden äußerst komplexer Formen und kleinster Radien problemlos möglich. Extrem harte Materialien wie etwa Titan lassen sich genauso problemlos bearbeiten wie besonders dicke Werkstücke. Auch äußerst dünne Teile können unkompliziert geschnitten werden, weil es zwischen dem Werkstück und dem Werkzeug zu keinem Kontakt kommt. Der Verschleiß ist minimal, während gleichzeitig praktisch keine Nachbearbeitungskosten entstehen. Schließlich ist das Drahterodieren für perfekte Schnittkanten bekannt.

Nichtsdestotrotz sind nicht alle Materialien fürs Drahterodieren geeignet: Sie müssen leitfähig sein und eine hohe Qualität vorweisen. Anderenfalls sind die Schnittergebnisse gegebenenfalls nicht überzeugend. Außerdem sollten die Materialien wasserunempfindlich sein, weil sie gerade bei längeren Bearbeitungszeiten dauerhaft im Dielektrikum verbleiben müssen (Rostgefahr). Ebenfalls wichtig: Die drei Phasen des Drahterodierens müssen zu 100% aufeinander bzw. auf das zu bearbeitende Material abgestimmt sein. Falsche Einstellungen können zu unsauberen Ergebnissen oder Drahtriss führen.