Flexible Montagesysteme

In kleinen und mittelständischen Unternehmen ist der Einsatz „klassischer“ Robotersysteme bisher nur schwer möglich. Die hohen Platzanforderungen, die räumliche Trennung vom Menschen, die hohen Investitionskosten oder auch die unflexible Programmierung stellen große Probleme dar.

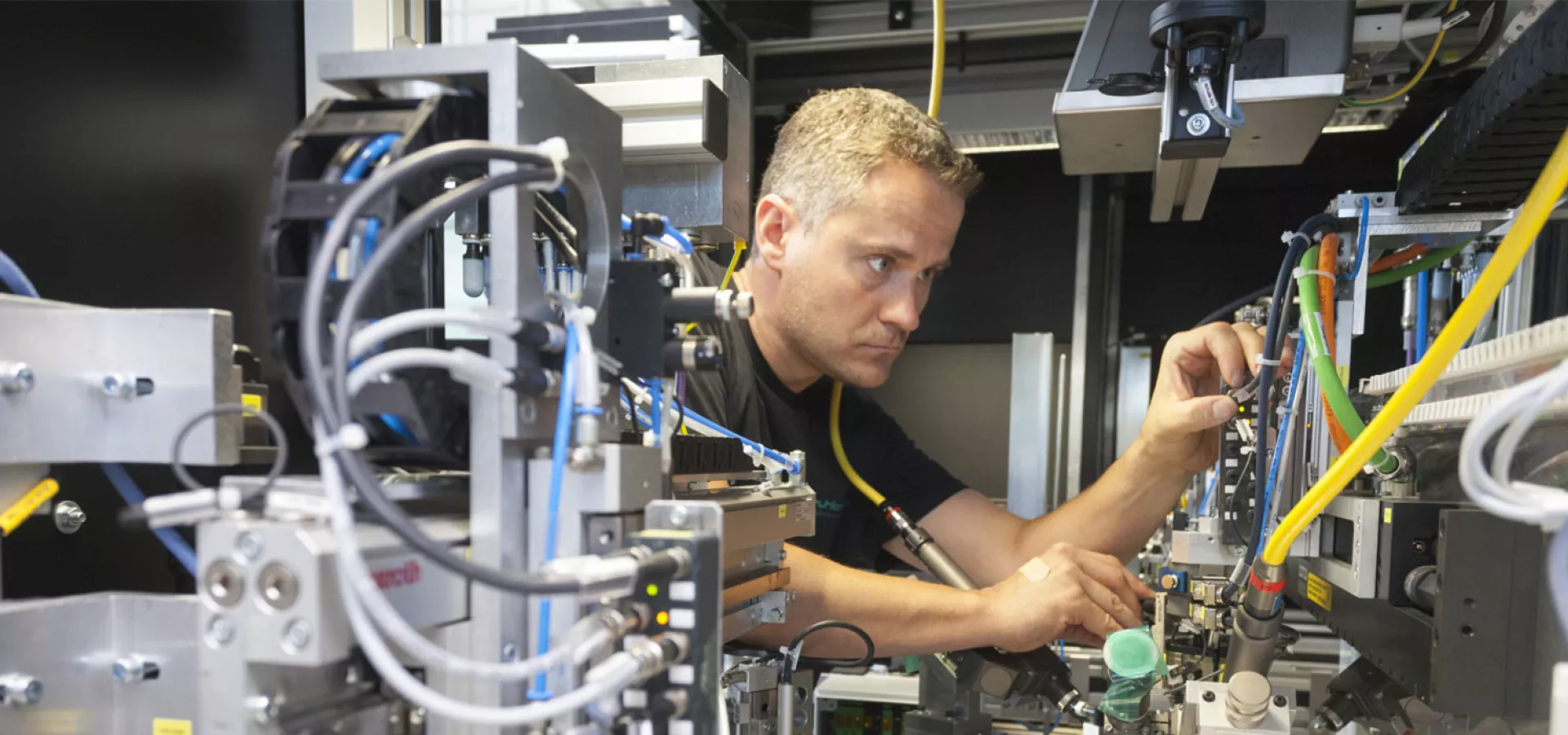

Flexible Montagesysteme integrieren intelligente Robotersysteme in den Fertigungsprozess. Diese arbeiten ohne trennende Schutzeinrichtung mit und neben ihren menschlichen Kollegen. Besondere Perspektiven ergeben sich durch neuartige Methoden der Mensch-Maschine-Interaktion, welche zur Programmierung und Konfiguration der roboterunterstützen Fertigungsschritte eingesetzt werden können.

Flexible Montageanlagen müssen in der Lage sein die Varianten einer Produktfamilie auftragsspezifisch in beliebiger Reihenfolge montieren zu können. Sie sollten sich schnell, im Idealfall zwischen zwei Takten von einem Produkt auf ein anderes umrüsten lassen. Außerdem sollte ein großer Teil der verwendeten Standardbausteine zur Nutzung in neuen Montageaufgaben wiederverwendbar sein.

Montageroboter

Unter einem Montageroboter versteht man nach VDI-Richtlinie 2860 einen in mehreren Bewegungsachsen frei programmierbaren Handhabungsautomaten, der mit Greifern und Werkzeugen ausgestattet ist, mit denen er Montageaufgaben automatisch ausführen kann. In der Regel besitzen Montageroboter drei bis fünf Bewegungsachsen, deren Bewegungsreihenfolge ohne mechanischen Eingriff frei programmierbar ist.

Zur Durchführung von Montageaufgaben muss der Roboter, der im Normalfall auf einem Robotertisch in Arbeitshöhe angebracht ist, mit spezifischen Peripheriekomponenten versehen werden. Für die Teilehandhabung werden an den Montageroboter Greifer angebracht, für Prozessaufgaben verwendet man Roboterwerkzeuge, wie z.B. ein Lötwerkzeug oder eine Klebepistole. Werden in einem Arbeitsprozess mehrere Greifer oder Roboterwerkzeuge gebraucht, verwendet man Werkzeugwechselsysteme. Damit kann der Roboter in beliebiger Reihenfolge den jeweils benötigten Greifer, bzw. das benötigte Werkzeug automatisch aus einem Magazin auswählen.

Montageroboter sind mit verschiedenen Sensoren ausgestattet, die es ihm gestatten bestimmte Lage-und Bauteilzustände zu erkennen und die Bewegungsabläufe abhängig davon zu steuern.

Flexible Montagezellen und Montagesysteme

Die zu montierenden Einzelteile müssen dem Montageroboter greifgerecht angeboten werden. Hierzu nutzt man automatische Ordnungs-und Zuführeinrichtungen, bspw. Vibrationswendelförderer.

Um die Werkstücke automatisch in und aus dem Arbeitsraum des Montageroboters zu transportieren, verwendet man Verkettungsmittel, auf denen Werkstückträger als Aufnahmevorrichtung und Transportmittel für die zu montierenden Produkte dienen.

Wenn ein Montageroboter mit den genannten Peripheriekomponenten als Einzelsystem aufgebaut wird, spricht man von einer flexibel automatisierten Montagezelle. In einer flexibel automatisierten Montagezelle können ein oder mehrere Montagevorgänge an unterschiedlichen Produkten oder Produktvarianten vollautomatisch ausgeführt werden.

Durch Verkettung von Montagezellen gelangt man zu einem flexiblen Montagesystem, das neben automatisierten Montagezellen, auch vom Arbeitstakt entkoppelte, manuelle Arbeitsplätze oder Hybridstationen enthalten kann. Die Montagezellen werden in einem flexiblen Montagesystem durch ein Bandsystem miteinander verbunden.

Motivation für den Einsatz von Montagerobotern

Viele Produkte sind bis heute nicht für eine automatische Montage geeignet oder der Aufwand ist wirtschaftlich nicht vertretbar. Ein weiterer Grund für die noch relativ geringe Verbreitung von Montagerobotern, liegt darin, dass es nicht den Montageroboter gibt, der jedes Problem löst. So waren in der Vergangenheit für viele Prozesse, wie zu Beispiel das Löten mit Robotern, die technischen Lösungen noch nicht auf dem Markt verfügbar.

Andererseits sprechen viele Gründe für die flexibel automatisierte Montage mit Robotern:

- Zunehmende Typen und Variantenvielfalt der Produkte

- Kürzere Produktlaufzeiten, mit häufigeren Modellwechseln

- Geringer werdende Stückzahlen mit hohen Umrüstzeiten und geringer Auslastung

- Erhöhte Anforderungen an die Qualität der Produkte

- Hohe Durchlaufzeiten mit großen Lagerbeständen und hoher Kapitalbindung

- Belastende, monotone und gesundheitsschädliche Tätigkeiten

Montagroboter sind geeignete flexible Betriebsmittel, welche die daraus resultierenden Forderungen an Montageanlagen erfüllen. Bei Bedarf kann ein Montageroboter schnell umgerüstet werden. Dies erfolgt im einfachsten Fall durch sekundenschnelles Wechseln des Ablaufprogramms. Aber auch wenn größere Änderungen am Produkt auftreten, kann der Roboter mit anderen Greifern und Peripheriekomponenten ausgerüstet werden und völlig neue Aufgaben übernehmen.

Entscheidend für den industriellen Anwender ist, dass der Roboter mit den zugehörigen Komponenten heute keine Sonderkonstruktion mit allen damit verbundenen Risiken darstellt, sondern inzwischen als Teil eines Baukastensystems in Serie hergestellt wird.

Programmierung

Flexible Montagesysteme sollen leicht und in kurzer Zeit programmierbar sein. An dieser Stelle wird auf zwei neuartige Programmiermöglichkeiten eingegangen, welche von smerobotics in Zusammenarbeit mit dem Fraunhofer Institut auf der Automatica 2016 vorgestellt wurden.

Die erste Möglichkeit ist eine vereinfachte grafische anwendungsorientierte Methode. Dazu setzt man zum einen auf skill-basierte grafische Programmieroberflächen. Der Roboter besitzt dazu verschiedene Skills, wie bewegen, greifen, drehen, etc. Diese können von einer Fachkraft anschaulich in Form von Blöcken aneinander gereiht werden.

Eine weitere Möglichkeit ist die Erstellung komplexer Montageabläufe direkt in einem CAD-Modell, unabhängig von einem konkreten Robotersystem. Die Bewegungen des konkreten Robotersystems werden anschließend von leistungsfähiger Software selbstständig berechnet. Moderne Software setzt dabei auf künstlich intelligente Software, deren Lernalgorithmus dem des Menschen ähnelt. Mit Hilfe dieser wissensbasierten Lernalgorithmen lassen sich geeignete Skills für eine Aufgabe automatisch finden und kombinieren. Bei Tests konnten damit Fachkräfte ohne Robotikerfahrungen Montageaufgaben 10-15 mal schneller programmieren als erfahrene Roboterprogrammierer mit Handhabegeräten.

Integrierung in hybride Montagsysteme und Wirtschaftlichkeit

Die Kosten für Peripherieelemente, wie Zuführeinrichtungen, übersteigen die Grundkosten für Montageroboter, Steuerung, etc. abhängig vom Automatisierungsgrad und der Komplexität des Produktes häufig deutlich. Eine Halbautomatisierung stellt daher meist eine wirtschaftlichere Lösung dar. Von Halbautomatisierung spricht man wenn manuelle Tätigkeiten in die geschlossene Montageanlage einbezogen werden.

Für die Arbeitsraumgestaltung bei flexiblen Montageanlagen gelten ähnliche Regeln wie bei der Gestaltung manueller Arbeitsplätze.

- Die Greifwege für Hinlangen und Bringen müssen so kurz wie nur möglich gestaltet werden, um den Sekundäraufwand gering zu halten

- Da die Greiferwechselzeit einen Sekundäraufwand darstellt, sind entweder Mehrfachgreifer zur Handhabung unterschiedlicher Teile oder Werkzeuge zu verwenden, oder man stellt den Montageablauf von stückweißer Produktion auf satzweiße Produktion um.