Laserstrahlschweißen – Vorgehensweise und Methodik

Unter Schweißen versteht man das dauerhafte Fügen von Werkstücken unter Wärme oder Druck. Es wird nach dem physikalischen Prinzip und nach dem Zweck der Fügung oder Art des Energieeintrags unterschieden. Beim Kaltschweißen werden die Materialien bei Umgebungstemperatur, unter hohem Druck, an fein bearbeiteten Oberflächen unlösbar gefügt. Schmelz- und Wärmeleitschweißen beschreiben dagegen Prozesse bei denen Wärme in die Nahtstelle eingebracht wird. Wärmeleitung und Schmelzen beschreiben dabei jeweils die Art der Wärmeübertragung innerhalb eines Teils.

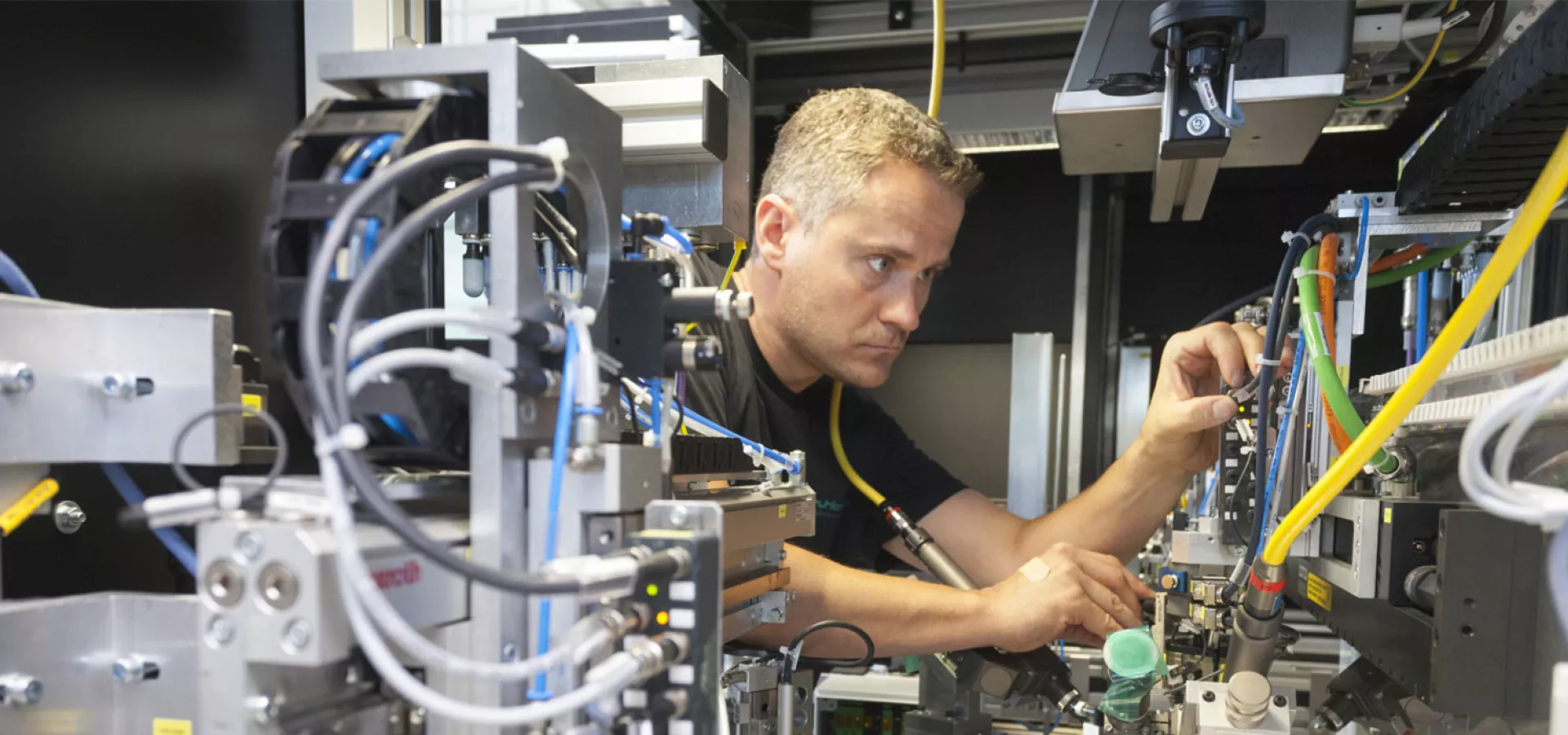

Schweißen mit Laser ermöglicht grob sowie feine, hochwertige Schweißnähte in komplexen geometrischen Verhältnissen und anspruchsvollen Materialkombinationen. Sie arbeiten auf Distanz und sind schnell fein justierbar, was schnellen Arbeitsabläufen zuträglich ist.

Diverse Werkstoffe sind laserschweißbar, Metalle mit verschiedensten Legierungen, sowie konventionell schweißbare Kunststoffe bis hin zu Borosilikatglas. Durch Erhitzen und anschließendes gemeinsames Abkühlen entsteht eine unlösbare Verbindung, die nur durch die Zerstörung des Gefüges wieder gelöst werden kann. Ein kontinuierlicher Aufbau des Metallgitters zwischen den zu verbindenden Teilen soll erreicht werden.

Verfahrensprinzip des Laserschweißens

Ein präzise fokussierbarer, kohärenter Laserstrahl monochromatischen Lichts bringt Energie zielgenau mit kleiner Wärmeeinflusszone in das Material ein. Abhängig von Auftreffwinkel, Material, Oberflächengüte, Temperatur und strahlender Wellenlänge wird ein Teil des Lichts reflektiert, der andere absorbiert. Der absorbierte Anteil erhitzt die Werkstoffe lokal, weshalb die Teile genau zueinander positioniert werden müssen um einen homogenen Wärmeeintrag zu erreichen.

Je nach Fertigungsrahmenbedingungen sind verschiedene Laser im Einsatz. Die Leistungen variieren dabei zwischen 100W-20 kW.

CO-2 Laser finden breite Akzeptanz in der Industrie, sie sind preisgünstig, effizient und strahlen infrarotes Licht mit circa. 9,4 bis 10,6 µm Wellenlänge aus. Der verwendete Brennpunkt hat einen Durchmesser von ungefähr 1 bis 2 mm.

Festkörperlaser wie Faser-, Scheiben- oder Nd-YAG-Laser (Neodym-dotierter YAG-Kristall) geben Strahlung mit einer kürzeren Wellenlänge ab. Dadurch werden Glasfaserkabel nutzbar, was zu kompakten Bauformen führt. Laser geben weiter nicht nur konventionell kontinuierlich (cw = continous wave) Energie in Rechteckform ab, sondern auch pulsmoduliert. Die Abgabe von gepulster Strahlung bietet darüber hinaus Möglichkeiten zur Beeinflussung der Erststarrungscharakteristik des Gefüges um die Schweißstelle. Durch frei skalierbare Impulsmodulationen können Leistungsüberschüsse und schlagartige Phasenumwandlungen vermieden und sauberere Nahtoberflächen erzeugt werden. Gut eingestellte und überwachte Prozesse erlauben eine Fertigung mit kurzen Nachbearbeitungszeiten und integrierter Qualitätskontrolle. Auch zum Beseitigen eventuell vorhandener Oxidschichten, im Besonderen bei Kupfer- und Aluminiumlegierungen, haben sich Vorpulsphasen bewährt. Schmelzbaddynamik und Keimbildungsrate lassen sich gezielt beeinflussen um spezielle Gefügestrukturen zu erhalten. Verschiedene Parameter sind bei der Bildung einer Schweißnaht maßgebend. Bei Erhöhung der Pulsleistung und -dauer entstehen allgemein breitere tiefere Nahtformen. Die Pulsfrequenz beeinflusst weiter maßgebend den Wärmeintrag und damit das Gesamtschmelzvolumen.

Wärmeleitschweißen

Der Laserstrahl koppelt auf der Oberfläche des Materials ein. Durch geringere Intensitäten fließt Energie dabei ausschließlich über Wärmeleitung ins Innere des Bauteils. Leistungsdichten von < 106 W/cm an der Oberfläche des Werkstücks lassen die Materialen lokal aufschmelzen und ineinander fließen. Bei Abkühlung erstarrt die Schmelze zu einem gemeinsamen Gefüge. Die Nahttiefe beträgt meist wenige Zehntelmillimeter und ist durch die Wärmeleitfähigkeit der verwendeten Materialien begrenzt. Oft wird die Methode bei dünnwandigen Bauteilen angewendet, um großen Verzug beim Erstarrungsvorgang zu vermeiden. Die Nahtgeometrie ist typischerweise linsenförmig mit einem niedrigen Aspektverhältnis.

Aspektverhältnis: A = s/b;

(s =Tiefe, b = Breite)

Der Wirkungsgrad des Prozesses ist mit geringeren Energiedichten kleiner als beim Fügen durch aufschmelzen.

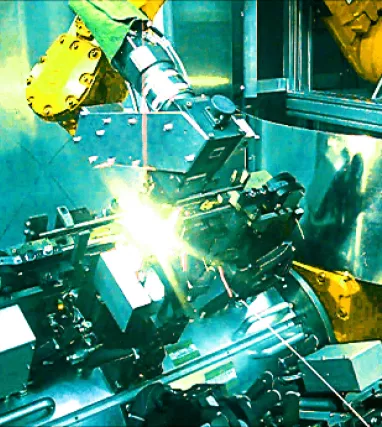

Tiefschweißen

Bei Steigerung der Leistungsdichte auf über 106 W/cm setzt eine starke Verdampfung des Metalls ein. Eine Metallgaswolke und ein sogenanntes „Keyhole“ bilden sich aus. Die Metalldampfblase drückt entgegen hydrostatischem und hydrodynamischen Druck sowie der Oberflächenspannung nach unten auf das Schmelzbad. Ein Gleichgewicht entsteht. Die Absorption findet jetzt an der Kapillaroberfläche über Mehrfachreflexionen statt und ist dadurch deutlich effizienter als bei der Wärmeleitung ins Bauteilinnere. Über Vorschub des Werkstücks oder zusätzlich eingebrachte Hilfsmittel gelangt immer neues Material in die Schweißzone. Durch den Keyholeeffekt und den damit einhergehenden Effekten erfolgt der Schmelzvorgang homogen und effektiv.

Mit schnellen Durchlaufzeiten können auch dünnwandige Bauteile oder solche mit hoher Wärmeleitfähigkeit weitestgehend verzugsfrei verbunden werden.

Daraus ergeben sich tiefe schmale Nähte mit Höhe-Breite-Verhältnissen von bis zu 1:10. Zusätzlich schützen Schutzgase wie Helium oder Argon vor einer Ionisierung der Gasatmosphäre durch aus dem Keyhole austretendes Metallplasma, indem sie dieses einschließen. Tiefschweißen bietet schnelle Bearbeitungszeiten durch punkt- oder flächengenaue Energiezufuhr mit kleiner Wärmeeinflusszone und somit geringem Verzug.

Prozessüberwachung/ -steuerung

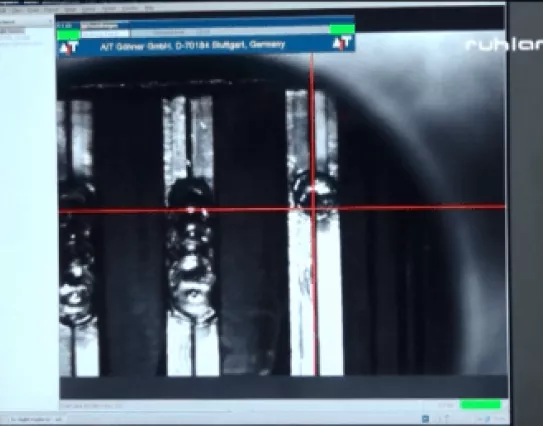

Gut erforscht durch theoretische Überlegungen, Simulation, Experiment und Erfahrung funktioniert Qualitätssicherung beim Laserschweißen zuverlässig. Mit diversen Detektoren und Sensoren, die ober- oder unterhalb des Werkstückes angebracht sind, können Rückschlüsse auf die physikalischen Prozesse gezogen werden, welche vor, während und nach dem Fügevorgang stattfinden. Der reflektierte Primärteil des Laserstrahls, sowie Schmelzbad- und Prozessekundärstrahlung können unter anderem über UV, VIS-, oder IR- Spektrumsanalysen ausgewertet werden. Durch Schwankungen der Kapillargeometrie werden akustische Wellen erzeugt, die meist über robuste piezoelektrischen Sensoren ausgewertet und als Informationen an den Prozess rückgeführt werden um einen geschlossenen Regelkreis zu bilden, welcher den Fügeprozess optimiert.

Prozessparameter der Schweißnaht sind teilweise online abruf- und regelbar. Abweichungen und Fehler werden detektiert und gemeldet. Fehlerursachen sind eindeutig dokumentiert.

Problematische Einflüsse wie etwa Einschnürungen im Material oder Porenbildung auf der Nahtoberfäche lassen sich mit bildgebenden Verfahren wie dem Röntgenstrahlen veranschaulichen um ihnen gezielt entgegenwirken zu können. Beispielsweise wird ein an das Problem angepasster Puls oder ein anderes Schutzgas verwendet. Eine saubere Durchschweißung sowie eine fehlerfreie, möglichst homogene, stabile Gefügestruktur kann so, mit Hilfe von Prozessüberwachungs und -steuerungsmaßnahmen realisiert werden.

Fazit

Das Laserstrahlschweißen ist eine komplex gesteuerte, berührungslose und somit eher wartungsarme Fügetechnik, die hohen Qualitätsansprüchen in unterschiedlichen Szenarien genügt. Die Technik lässt sich unkompliziert in bereits bestehende Abläufe integrieren. Schweißroboter lassen sich mit Glasfaserkabelanschlüssen gezielt aufrüsten oder grundsätzlich modular aufbauen. Eine dokumentierbare Prozess- und Qualitätskontrolle sowie entsprechende Regelung führen zu solider Fertigung, die breite Akzeptanz in Automobilindustrie, Luftfahrttechnik und Maschinenbau findet. Hauptsächliche werden industrielle Baugruppen, Kupplungsteile, Zahnräder, Turbinenteile aber auch Schmuck oder Feinmechanik aus Metall und Kunststoff geschweißt.

Dabei werden stets neue Anwendungsfelder, beispielsweise in Bereichen wie Medizin, 3D- Robotertechnologie, oder Produktdesign erschlossen. Investitionen in Laseraggregat, Schutzeinrichtung, Regelungstechnik sowie präzise Spanntechnik oder dezentrale Fertigung bieten die Möglichkeit des voll automatisierten Fügens mit hohen Vorschubgeschwindigkeiten.