Smart Optimization

Was ist ein Digitaler Zwilling?

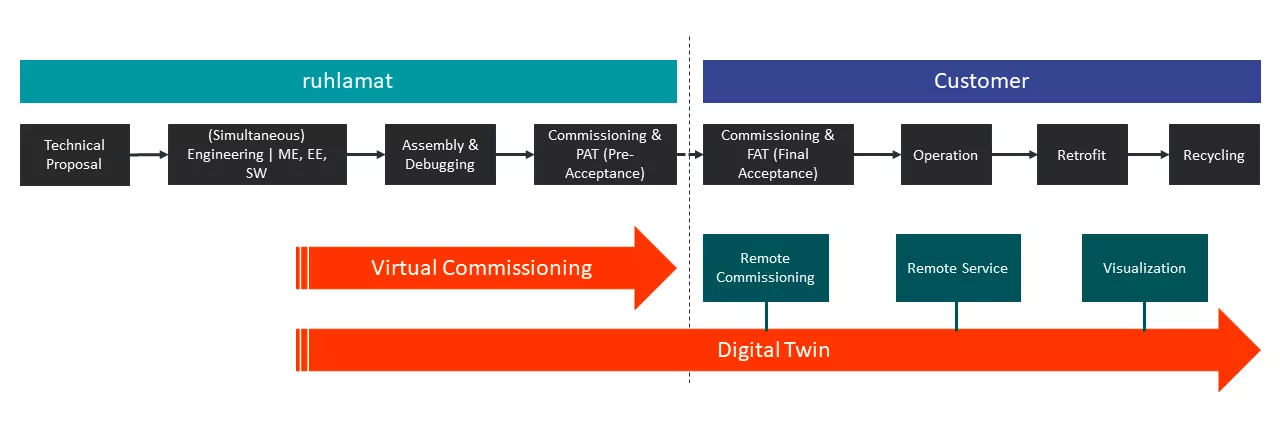

Bei einem digitalen Zwilling bzw. einem Digital Twin handelt es sich um eines der Schlüsselelemente der Industrie 4.0. Vereinfacht gesagt, stellt der digitale Zwilling die digitale Repräsentation einer real existierenden Maschine oder Anlage dar. Oder anders gesagt: Der Digital Twin ermöglicht eine digitale Maschinensimulation (machine simulation) – und diese wiederum hält für industrielle Unternehmen eine Vielzahl an Vorteilen bereit. So erlaubt der digitale Zwilling eine zeit- und kostensparende virtuelle Inbetriebnahme der Anlage, gestattet, Umbauten vorab zu testen und garantiert die unkomplizierte Analyse bestehender Optimierungspotenziale (Production Optimization).

Use Cases für Smart Optimizations

Im Projekt

After-Sales

Bei Fremdanlagen

Wird der digitale Zwilling direkt im Projekt erstellt, ermöglicht er gleich zu Beginn erste Konstruktionsfreigaben. Darüber hinaus garantiert er über die gesamte Projektdauer hinweg eine schnellere und effizientere Kommunikation – vom Konzept bis zur Inbetriebnahme. Mögliche Optimierungen lassen sich bereits vor der mechanischen Montage am digitalen Zwilling testen und vornehmen. Eine virtuelle Inbetriebnahme der Anlage spart Zeit und Kosten, überdies können Schulungen besonders effizient mithilfe der Maschinensimulation durchgeführt werden. Eine höhere Softwarequalität zur Auslieferung der Maschine ist ebenfalls sichergestellt.

Der digitale Zwilling für eine Kundenanlage lässt sich auch rückwirkend erstellen. Das Potenzial solcher nachträglich erstellten digitalen Repräsentationen liegt vor allem in der Optimierungsoption hinsichtlich Verfügbarkeit, Taktzeit und Output. Darüber hinaus erlaubt er zeit- und kostensparende Vorabsimulationen für zukünftige Umbauten und Typerweiterungen. Anstehende Softwareerweiterungen lassen sich offline testen, wodurch Stillstandszeiten auf ein Minimum reduziert werden.

Auch für Fremdanlagen lassen sich Digitale Zwillinge erstellen. Diese werden auf Basis eines 3D-Modells der Anlage entwickelt. Mit seiner Hilfe können Materialfluss und Abläufe der Anlage analysiert und eventuelle Verbesserungspotenziale erarbeitet werden (Manufacturing optimization). Darüber hinaus ist es möglich, Roboteranlagen auf Basis von Offline-Simulationen zu optimieren.

Zeitersparnis durch einen digitalen Zwilling

Vorteile von Smart Optimizations

Dank virtueller Inbetriebnahme, Simulationen von Umbauten und umfassender Analysemöglichkeiten bietet die digitale Produktionsoptimierung eine hohe Zeit- und Kostenersparnis.

Bei Softwareänderungen und Umbaumaßnahmen verkürzen sich die Stillstandzeiten der Anlage dank möglicher Offline-Tests enorm.

Die Nutzung eines digitalen Zwillings erleichtert die Kommunikation während des Konstruktionsprozesses sowie im Betrieb der Anlage.

Unsere hohe Expertise im Bereich Process Optimization garantiert Ihnen jederzeit einen kompetenten Ansprechpartner – von der ersten Idee bis zum laufenden Betrieb.

Die Nutzung von Maschinensimulationen bedeutet einen entscheidenden Schritt in Richtung Digitalisierung und macht Ihre Produktionsanlagen fit für die Zukunft.

FAQs zu Smart Process Optimization Manufacturing

Für wen ist Smart Production Optimization geeignet?

Unsere Services im Bereich Smart Optimization sind für alle Unternehmen im produzierenden Umfeld geeignet, die ihre Produktion optimieren sowie Instandhaltungs- und Modernisierungsprozesse effizienter und dadurch weniger zeit- und kostenintensiv gestalten wollen.

Für welche Anlagen lassen sich Smart Optimizations nutzen?

Im Idealfall wird das Thema Smart Optimizations bereits in der Projektplanung von noch zu entwickelnden Anlagen berücksichtigt. Die Erstellung digitaler Zwillinge ist jedoch auch bei bereits bestehenden Anlagen sowie Fremdanlagen umsetzbar.

Wie kann Smart Optimization die Mitarbeiterqualifikation verbessern?

Digitale Zwillinge ermöglichen eine beschleunigte Mitarbeiterschulung ohne Stillstandszeiten, da neben der Regelprozesse auch abnorme Situationen simuliert werden können. Dieses Potenzial ist vor bzw. bei Einführung der Anlage genauso nutzbar wie bei der Ausbildung neuer Mitarbeiter für bestehende Anlagen.

Ihr Ansprechpartner:

Haben Sie Fragen oder möchten Sie von uns ein Angebot? Dann schicken Sie uns einfach Ihre Anfrage!

Kontaktformular

öffnen