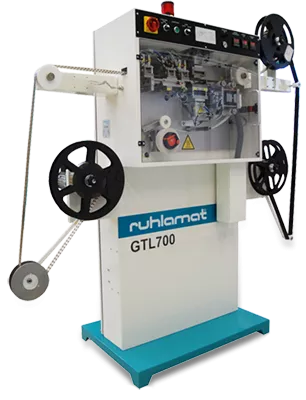

GTL700 - Chipmodul Laminiersystem

Kosteneffiziente und zuverlässige Laminierung von Modulband mit Heißklebeband

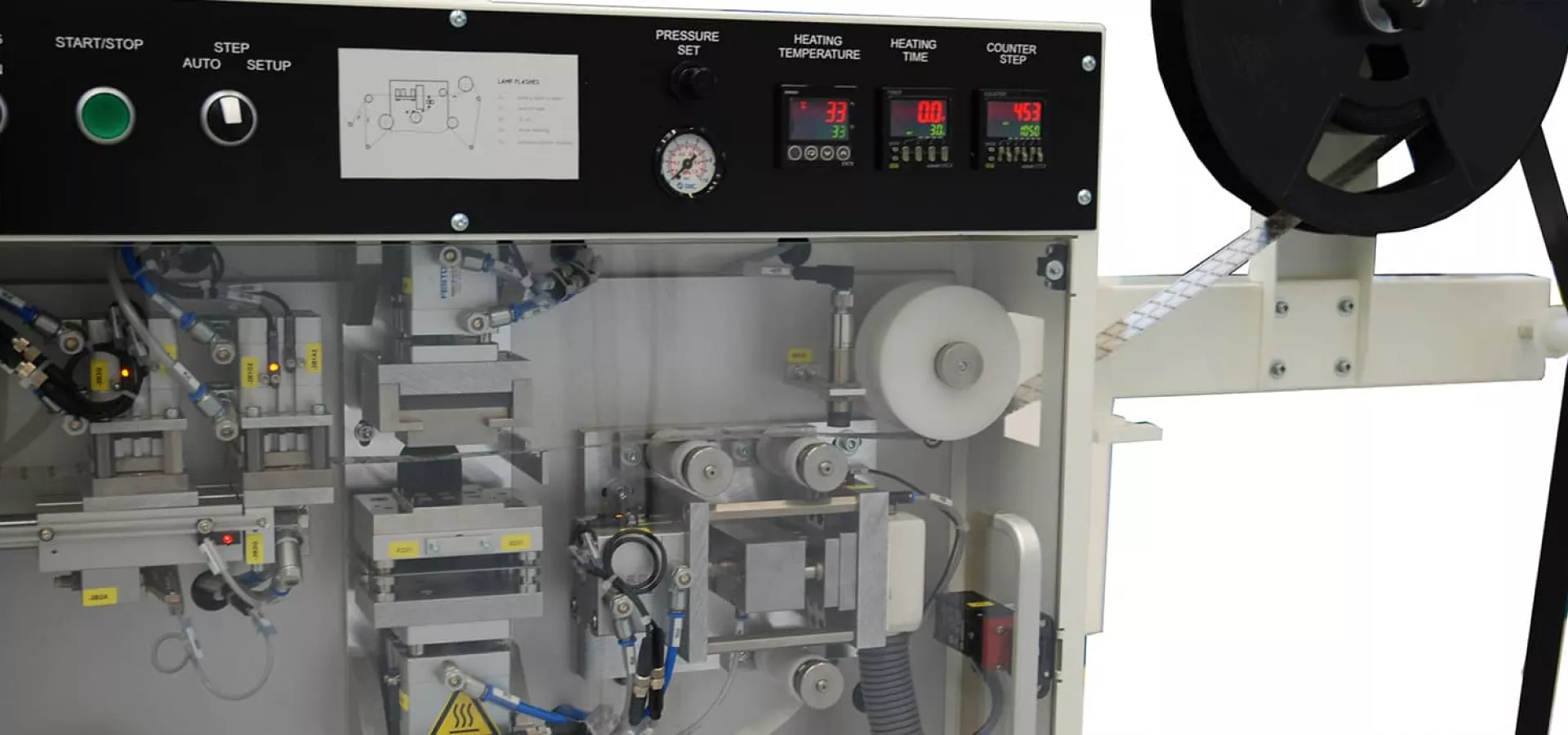

Die dauerhafte Befestigung eines Chipmoduls ist außerordentlich wichtig für jede Smartcard, GSM / SIM-Karte oder Dual Interface Karte. Der GTL700 ist eine äußerst zuverlässige und flexible Lösung für das Laminieren von Modulbändern mit Heißklebebändern als Vorbereitung für den Chipimplantationsprozess. Um den Chipmodulen Platz zu bieten, werden Löcher in das Klebeband gestanzt. Anschließend wird das Klebeband auf die Rückseite des Modulbandes laminiert.

Das System kann allein stehend oder innerhalb einer Fertigungslinie eingesetzt werden und eignet sich für eine Vielzahl von Chipmodulbändern. Verschiedene Werkzeuge zum Stanzen und Laminieren stehen zur Verfügung, die mit wenigen Handgriffen ausgetauscht werden können. Optionale Haspeln erlauben das Einbringen einer zusätzlichen Schutzfolie und das Entfernen der Trägerfolie.

Ihr Ansprechpartner:

Haben Sie Fragen oder möchten Sie von uns ein Angebot? Dann schicken Sie uns einfach Ihre Anfrage!

Kontaktformular

öffnen