Hybride Montagesysteme

Aufgrund der sich ändernden Marktbedingungen und der resultierenden Anpassung der industriellen Fertigung an diese gewinnen hybride Montagesystem zusehends an Bedeutung. Sie stellen dabei eine Kombination aus manuellen Arbeitsplätzen und der völlig automatisierten Fertigung dar. Die Hauptaufgabe der Automatiksysteme ist dabei die Unterstützung des Menschen im Montageprozess, bei monotonen oder kraftaufwändigen Arbeitsschritten.

Grundformen

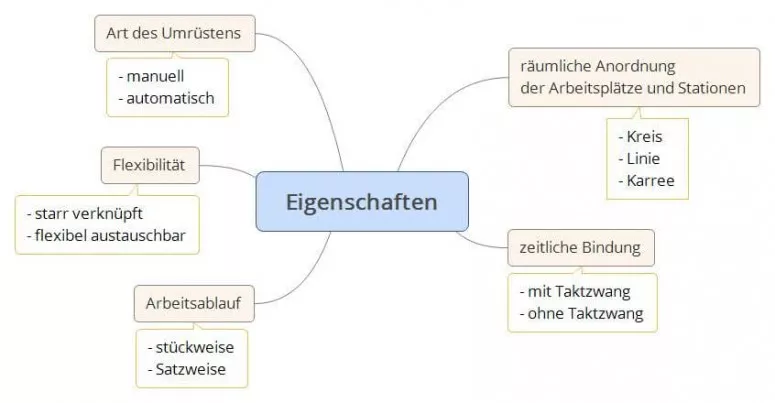

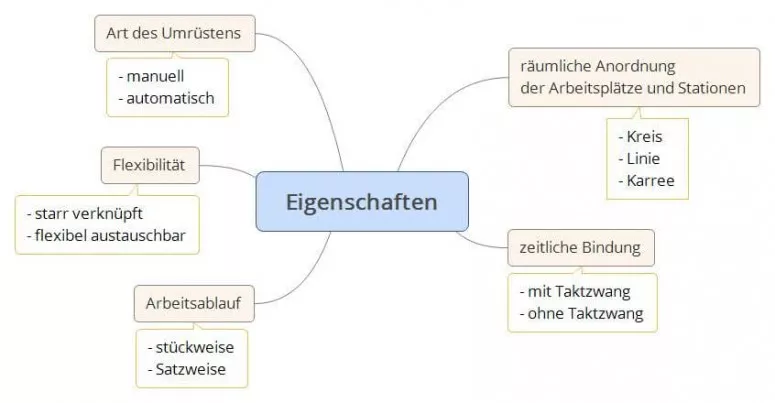

Hybride Montagesysteme lassen sich ähnlich den manuellen und automatisierten Systemen nach bestimmten Faktoren gliedern (siehe Abbildung).

Die größte Herausforderung bei hybriden Montagesystemen ist die zeitliche Kopplung zwischen Mensch und Maschine. Eine Möglichkeit dies zu bewältigen ist die Nutzung von Pufferzonen, in denen die automatisch gefertigten Teile zunächst zwischengelagert werden. Dann erfolgt die Weitergabe der montierten Objekte nicht angepasst an den Maschinentakt, sondern ungetaktet durch den Menschen.

Großen Einfluss auf die Produktivität und Wirtschaftlichkeit hybrider Montagesysteme hat auch die Art des Montageablaufs. Die Automatiksysteme können eingesetzt werden, um einzelne Stücke zu fertigen oder Sätze einer bestimmten Anzahl, dabei ist die satzweise Produktion zu bevorzugen. Als Beispiel dient hier die Bestückung von Leiterplatten in der Elektronikmontage, diese werden in der Regel in Losen, von bspw. neun Stück pro Automatendurchlauf gefertigt. Um die Umrüstzeiten und somit den Sekundäraufwand zu minimieren, fertigt man in den meisten Fällen mehrere Lose des gleichen Produktes nacheinander.

Vorteile hybrider Montagesysteme

Hybride Montagesysteme besitzen bei richtiger Dimensionierung eine hohe Flexibilität. Durch Anpassung der Arbeitsplatzzuteilung der manuellen Arbeitsplätze an die jeweilige Auftragslage sind schnelle Reaktionen möglich und die gefertigten Stückzahlen leicht veränderbar. In auftragsschwachen Zeiten lässt sich das Produktionsvolumen leicht reduzieren, indem man beispielsweise eine Montagestrecke, welche mehrere Handarbeitsplätze enthält, nur zu 50 % besetzt.

Hybridsysteme bergen ein geringeres Risiko für Fehlinvestitionen als völlig automatisierte Strecken, da sich der Automatisierungsgrad im Laufe der Nutzung an die gegebenen Stückzahlen anpassen lässt. Das Montagesystem kann in der Anlaufphase zunächst auch rein manuell genutzt werden, und im Laufe der Zeit mit steigenden Stückzahlen fortschreitend automatisiert zu werden.

Bei guter Planung besteht ein Hybridsystem zum großen Teil aus produktneutralen Komponenten, welche nach Beendigung eines Produktlebenszyklus wieder verwendet werden können.

Hybride Montagesysteme sind somit besonders bei der Herstellung von Kleingeräten, mit vielen Varianten und kleinen Losen geeignet und stellen eine gute Alternative zur Verlagerung der Montage in ein Niedriglohnland dar.

Hybride Montagesysteme in Rundtaktausführung

Hybride Montagearbeitsplätze in Rundtaktausführung eignen sich bei kleineren Baugruppen im mittleren Stückzahlbereich. Sie bestehen aus einem Drehteller, auf den ein Satz zu fertigender Produkte platziert wird. Im vorderen Bereich sitzt ein Werker, welcher die manuellen Arbeitsschritte erledigt, im Hintergrund laufen parallel dazu automatisierte Prozesse ab. Die größten Vorteile sind dabei der geringe Anschaffungspreis und Platzbedarf, sowie die satzweise Montage, welche die Wirtschaftlichkeit deutlich erhöht.

Dabei lassen sich Arbeitsschritte automatisieren, welche prinzipiell auch leicht von Hand zu erledigen, aber aus Qualitätsgründen automatisiert besser auszuführen sind. Beispielsweise das Aufbringen von Klebstoffen oder Fetten kann so sehr genau dosiert werden.

Große Vorteile gegenüber der manuellen Montage bringen solche Systeme vor allem bei Arbeitsschritten, die manuell nicht ausführbar sind, beispielsweise das Pressen von Nieten. Bei der klassischen Werkbankmontage legt der Werker dabei die Baugruppe in eine Einrichtung ein und betätigt diese, während die Einrichtung arbeitet, bleibt er untätig. Dadurch entsteht ein Sekundäraufwand, der bei einem hybriden Montagesystem in Rundtaktausführung entfällt.

Hybride Rundtakt-Montageanlagen sind in unterschiedlichen Baugrößen zwischen 300 bis ca. 2000 mm Drehtellerdurchmesser verfügbar. Die Auswahl richtet sich nach der Komplexität des Produktes, der Anzahl der Einzelteile und der Anzahl der zu automatisierenden Schritte.

Die Teilezuführung bei den manuellen Arbeitsschritten kann statisch oder auch dynamisch in Form eines zweiten Drehtellers erfolgen. Ein zweiter Drehteller bringt weitere Vorteile, wie geringeren Platzbedarf. Es kann eine Vielzahl an Einzelteilen bereitgestellt werden, wobei immer das derzeit Benötigte, griffbereit ist. Dadurch können Fehlmontagen durch Verwechseln von Bauteilen verhindert werden, da die Einzelteile in der Reihenfolge des Montageablaufs bereitgestellt werden.

Werden Komplexität oder die Stückzahl des zu fertigenden Produktes zu groß für eine Einzelplatzlösung, ist eine Verkettung mehrerer Rundtaktstationen möglich. Dabei wird jede Arbeitsstation den Anforderungen entsprechend, entweder als manueller Arbeitsplatz, vollautomatisierte Station oder als Hybridsystem ausgerüstet.

Hybride Montagesystem in Längstransferanordnung

Da Rundtaktstationen lediglich für relativ kleine Baugruppen realisierbar sind, greift man bei größeren Produkten auf die Längstransferanordnung zurück. Dabei setzt man auf Doppelgurtbandsysteme in Karree- oder Linienbauweise. Damit lassen sich Produkte bis zu einer Masse von ca. 150 kg montieren. Wichtigstes Merkmal ist hierbei auch die Möglichkeit manuelle und automatisierte Montagevorgänge zu kombinieren.

Längstransfersysteme bestehen aus verschiedenen Modulen, welche beliebig kombinierbar sind. Dabei gibt es Module für Handarbeitsplätze, Automatikstationen und die zwischen geschalteten Transfermodule. Somit sind Längstransfersysteme an nahezu jede Aufgabenstellung anpassbar. Transfermodule sind als Linear –oder Kurvenstücke verfügbar, dadurch kann auf verschiedenste Hallensituationen eingegangen werden.

Die Automatikstationen bestehen dabei aus universellen Basismodulen, welche als Plattform für Prozessmodule dienen. Die Prozessmodule bestehen aus produktneutralen Komponenten und individuell anpassbarer Aufbauten. Das Umrüsten der Automatikstationen ist sehr einfach und schnell zu bewältigen, indem die Prozessmodule mit einem Hubwagen in die Basismodule eingeschoben und mittels Steckverbindern verbunden werden. Ein Anlagenumbau ist in der Regel in wenigen Minuten möglich.

Der modulare Aufbau ermöglicht das System an die jeweilige Auftragssituation anzupassen. Zu Beginn eines Produktlebenszyklus kann das System beispielsweise zunächst mit 2 manuellen Stationen und einer Automatikstation aufgebaut werden, was nur relativ geringe Investitionen erfordert. Mit steigendem Absatz kann das System mit weiteren Stationen ausgestattet werden und der Produktionsprozess nach und nach stärker automatisiert werden. Kommt ein Produkt am Ende seines Lebenszyklus an, kann die Station nach und nach zurückgebaut werden, wobei die abfallenden Module für das Nachfolgeprodukt verwendet werden können.